Downtime trong sản xuất là tình trạng dây chuyền hoặc máy móc phải dừng, chậm hoặc chờ đợi, khiến hoạt động sản xuất không tạo ra sản phẩm. Trong thực tế nhà máy, downtime xuất hiện hằng ngày dưới nhiều dạng như dừng máy, chờ vật tư, chậm setup, chờ quyết định hoặc chờ thông tin giữa các bộ phận.

Nếu downtime không được ghi nhận và kiểm soát, các khoảng thời gian chết này sẽ lặp đi lặp lại, làm giảm năng suất, trễ tiến độ giao hàng và tăng chi phí sản xuất, trong khi doanh nghiệp khó xác định chính xác nguyên nhân gốc rễ.

Downtime trong sản xuất là gì?

Downtime trong sản xuất (hay còn gọi là thời gian chết) là khoảng thời gian mà máy móc, dây chuyền hoặc tổ sản xuất không tạo ra sản phẩm, do dừng hẳn hoặc vận hành kém hiệu quả so với kế hoạch.

Theo số liệu ngành, chi phí downtime ngoài kế hoạch trung bình trong tất cả các ngành sản xuất khoảng 260,000 USD mỗi giờ.

Các loại downtime phổ biến trong sản xuất

Thời gian ngừng hoạt động của nhà máy có thể khiến doanh nghiệp mất từ 5 – 20% năng suất sản xuất mỗi năm. Tuy nhiên, không phải mọi downtime đều xấu. Trên thực tế, thời gian chết trong sản xuất được chia thành hai loại chính: downtime có kế hoạch và downtime ngoài kế hoạch.

Downtime theo kế hoạch (Planned downtime)

Là các khoảng thời gian ngừng sản xuất đã được dự kiến trước để bảo trì, tối ưu hoặc kiểm tra thiết bị. Đây là loại downtime tích cực, giúp ngăn ngừa hỏng hóc bất ngờ và duy trì hiệu suất vận hành.

Ví dụ:

- Bảo trì định kỳ các máy chính

- Thay khuôn hoặc đổi mã sản phẩm

- Vệ sinh, kiểm tra và hiệu chuẩn thiết bị

Khi thực hiện bảo trì, doanh nghiệp nên lên kế hoạch bảo trì phù hợp. Hãy tập trung bảo trì những thiết bị quan trọng, đồng thời hạn chế bảo trì quá mức với các thiết bị ít quan trọng để giảm thiểu downtime không cần thiết.

Downtime ngoài kế hoạch (Unplanned downtime)

Downtime ngoài kế hoạch là các gián đoạn không lường trước, thường gây thiệt hại về năng suất, chi phí và tiến độ đơn hàng. Đây là loại downtime tiêu cực, cần được giảm thiểu tối đa.

Các nguyên nhân phổ biến bao gồm lỗi hoặc hỏng thiết bị, lỗi vận hành, thiếu vật tư và sự cố hệ thống. Trong đó, theo báo cáo của Gitnux, hỏng hóc thiết bị là chiếm tỉ lệ lớn, lên tới khoảng 42% tổng thời gian downtime ngoài kế hoạch trong các nhà máy sản xuất.

Vì sao downtime là vấn đề nghiêm trọng với doanh nghiệp sản xuất?

- Giảm sản lượng thực tế: Khi máy móc hoặc dây chuyền ngừng hoạt động, sản lượng thực tế giảm ngay lập tức so với kế hoạch. Điều này ảnh hưởng trực tiếp đến tiến độ sản xuất và mục tiêu giao hàng.

- Tăng chi phí sản xuất: Downtime khiến chi phí nhân công, vận hành lại máy và sửa chữa tăng. Mỗi giờ máy dừng đồng nghĩa với chi phí trực tiếp và gián tiếp cao hơn cho nhà máy.

- Trễ tiến độ giao hàng: Sản xuất gián đoạn khiến đơn hàng không hoàn thành đúng hạn, làm giảm uy tín với khách hàng và có thể ảnh hưởng chuỗi cung ứng.

- Lãng phí nguyên liệu và nhân lực: Nguyên liệu và nhân công không được khai thác tối đa khi máy dừng, gây lãng phí tài nguyên và giảm hiệu quả tổng thể của dây chuyền.

- Nguy cơ an toàn và sự cố: Downtime bất ngờ tạo ra các tình huống nguy hiểm cho công nhân và có thể làm hư hỏng thiết bị nếu xử lý không kịp thời.

- Khó ra quyết định chính xác: Nếu downtime không được ghi nhận và phân loại đúng, nhà quản lý dễ đưa ra quyết định cảm tính, làm quá trình cải tiến và tối ưu sản xuất kém hiệu quả.

Nguyên nhân downtime thường đến từ đâu?

Sau khi nắm rõ được hậu quả nghiêm trọng của downtime, doanh nghiệp cần xác định nguyên nhân chính khiến máy móc ngừng hoạt động để tìm hướng cải thiện hiệu quả sản xuất.

Downtime có kế hoạch

Downtime có kế hoạch xảy ra khi máy móc, thiết bị được bảo trì hoặc kiểm tra theo lịch trình. Đây là thời gian dự báo trước để đảm bảo dây chuyền vận hành ổn định.

Ngoài ra, khi chuyển đổi sản phẩm hoặc thay đổi thiết lập dây chuyền, máy móc cần được cài đặt lại, dẫn đến thời gian ngừng hoạt động phát sinh.

Downtime ngoài kế hoạch

Downtime ngoài kế hoạch xảy ra bất ngờ và khó kiểm soát, thường gây thiệt hại lớn. Nguyên nhân phổ biến gồm:

- Máy móc hỏng hóc: Trục trặc bộ phận như cảm biến, động cơ phải sửa chữa hoặc thay thế ngay.

- Sự cố mạng hoặc công nghệ: Hệ thống kết nối và điều khiển bị gián đoạn, làm dừng dây chuyền.

- Bảo trì không đầy đủ: Thiếu kiểm tra hoặc bảo dưỡng khiến máy móc dễ hỏng và thời gian ngừng kéo dài.

- Lỗi vận hành: Nhân sự vận hành sai, chưa được đào tạo đầy đủ hoặc sơ sót trong thao tác.

- Thiếu lao động: Thiếu công nhân hoặc lực lượng vận hành không đủ khiến dây chuyền phải tạm dừng.

- Kế hoạch sản xuất kém: Dự báo không chính xác, không chuẩn bị nguyên vật liệu và nhân lực, dẫn tới downtime khi gặp trục trặc kỹ thuật hoặc thiếu nguồn lực.

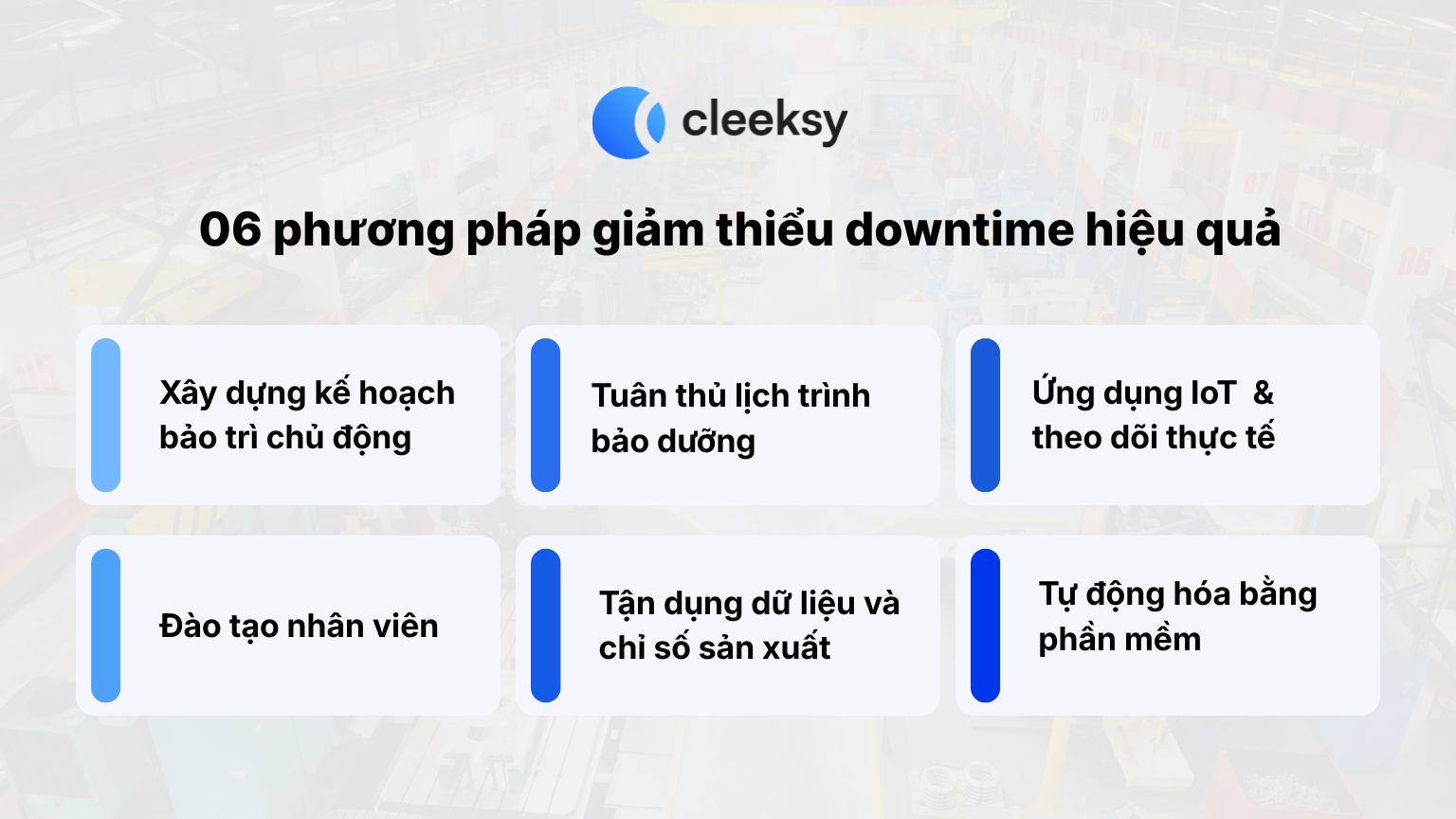

06 phương pháp giảm thiểu thời gian ngừng hoạt động hiệu quả

Xây dựng kế hoạch bảo trì chủ động

Lập kế hoạch bảo trì chi tiết giúp giảm downtime hiệu quả. Kế hoạch nên bao gồm các công việc bảo trì định kỳ, kiểm tra thiết bị, lịch trình, nhân sự và phụ tùng cần thiết.

Mục tiêu là giữ máy móc luôn vận hành ổn định và sẵn sàng phản ứng nhanh khi có sự cố bất ngờ. Ví dụ, một dây chuyền đóng gói có thể được kiểm tra cảm biến và động cơ mỗi tuần để tránh lỗi ngừng máy ngoài kế hoạch.ào tạo nhân viên

Nhân viên được đào tạo bài bản sẽ xử lý các lỗi thiết bị ngay tại hiện trường, giảm downtime đáng kể. Họ cũng hiểu rõ quy trình vận hành, dễ dàng phát hiện dấu hiệu sự cố sớm và tối ưu hiệu suất dây chuyền. Một số cách đào tạo hiệu quả như sau:

- Đào tạo định kỳ: Lên lịch huấn luyện mỗi 3 – 6 tháng, kết hợp lý thuyết và thực hành trực tiếp trên máy móc nếu có cập nhật. Tuy nhiên, tùy thực tế nhà máy, doanh nghiệp có thể cân đối thời gian để đào tạo định kỳ cho nhân viên.

- Mô phỏng tình huống thực tế: Tạo các kịch bản sự cố phổ biến (hỏng cảm biến, lỗi động cơ, thiếu nguyên liệu) để nhân viên luyện xử lý nhanh và chính xác.

- Hướng dẫn theo công việc (On-the-job training): Kết hợp hướng dẫn thực tế trên dây chuyền, cho nhân viên thao tác với thiết bị dưới sự giám sát của kỹ thuật viên giàu kinh nghiệm.

- Ghi nhận và đánh giá: Theo dõi năng lực xử lý sự cố của từng nhân viên, bổ sung huấn luyện nếu cần, đảm bảo mọi người luôn sẵn sàng phản ứng nhanh.

Ví dụ: Một nhà máy sản xuất bao bì có thể mô phỏng sự cố máy đóng gói kẹt cảm biến, để nhân viên luyện thao tác reset và kiểm tra thiết bị mà không dừng toàn bộ dây chuyền.

Tuân thủ lịch trình bảo dưỡng

Việc tuân thủ nghiêm lịch bảo dưỡng giúp máy móc vận hành ổn định và giảm rủi ro dừng máy ngoài kế hoạch. Mọi hạng mục bảo trì cần được thực hiện đúng thời điểm, đúng quy trình và đúng người phụ trách, đặc biệt với các máy nằm trên dây chuyền chính.

Cách thực hiện hiệu quả:

- Chuẩn hóa lịch bảo dưỡng theo giờ chạy máy, không chỉ theo ngày/tháng.

- Gắn trách nhiệm rõ ràng cho từng ca/kíp hoặc cá nhân phụ trách thiết bị.

- Ghi nhận sau mỗi lần bảo dưỡng: làm gì, phát hiện gì, linh kiện nào có dấu hiệu xuống cấp.

Lưu ý: Nên ưu tiên tuân thủ nghiêm lịch bảo dưỡng với các thiết bị “nút cổ chai” của dây chuyền, vì chỉ một máy dừng có thể kéo theo cả chuyền ngừng hoạt động.

Tận dụng dữ liệu và chỉ số sản xuất

Theo dõi dữ liệu sản phẩm trợ giúp doanh nghiệp xác định thời gian ngừng hoạt động đang xảy ra ở đâu và vì sao. Các chỉ số như OEE (Hiệu quả tổng thể của thiết bị), MTTR (Thời gian sửa chữa trung bình) hay thời gian dừng máy theo ca/chuyền cho phép đánh giá mức độ ảnh hưởng của từng thiết bị đến toàn bộ dây cáp.

Khi dữ liệu được ghi nhận theo thời gian thực và phân tích định kỳ, nhà máy có thể phát hiện máy thường xuyên dừng, nguyên nhân lặp lại và ưu tiên cải tiến đúng điểm nghẽn. Không có dữ liệu, việc giảm downtime chỉ dựa vào cảm tính và kinh nghiệm cá nhân.

Ứng dụng công nghệ IoT và giám sát thời gian thực

Công nghệ IoT cho phép kết nối máy móc với hệ thống giám sát để theo dõi trạng thái vận hành theo thời gian thực. Các cảm biến giúp phát hiện sớm dấu hiệu bất thường như rung, nhiệt độ, tốc độ hoặc áp suất vượt ngưỡng trước khi máy hỏng.

Nhờ cảnh báo sớm, bộ phận bảo trì có thể can thiệp kịp thời, giảm downtime ngoài kế hoạch và tránh dừng cả dây chuyền. Các thiết bị ảnh hưởng trực tiếp đến tiến độ sản xuất cần được giám sát liên tục để tránh dừng máy dây chuyền.

Tự động hóa bằng phần mềm

Phần mềm quản lý sản xuất giúp nhà máy kiểm soát downtime thay vì ghi nhận thủ công rời rạc. Các hệ thống cho phép tự động lập lịch bảo trì, ghi nhận thời gian dừng máy, nguyên nhân dừng và theo dõi tình trạng thiết bị theo từng ca, từng chuyền.

Khi dữ liệu được tập trung trên một hệ thống, bộ phận sản xuất và bảo trì có thể phối hợp nhanh hơn, tránh tình trạng “dừng rồi mới đi tìm nguyên nhân”. Phần mềm đặc biệt hữu ích với các nhà máy còn quản lý bằng Excel hoặc báo cáo sau ca, nơi downtime thường bị bỏ sót hoặc ghi nhận không đầy đủ.

Khi nào doanh nghiệp cần giải pháp quản lý để kiểm soát downtime?

- Downtime xảy ra thường xuyên nhưng khó truy nguyên gốc: Máy dừng nhiều lần trong ca nhưng không xác định rõ nguyên nhân gốc. Báo cáo chỉ dừng ở mức “sự cố”, “chờ xử lý”, khiến downtime lặp lại mà không được cải thiện.

- Kế hoạch và thực tế sản xuất liên tục lệch nhau: Sản lượng thực tế thường thấp hơn kế hoạch, tiến độ giao hàng bị ảnh hưởng dù không có biến động lớn về đơn hàng hoặc nhân sự.

- Quản lý bằng Excel, dữ liệu rời rạc: Mỗi bộ phận ghi nhận theo cách khác nhau, báo cáo sau ca hoặc sau ngày khiến nhiều khoảng thời gian dừng máy bị bỏ sót, khó tổng hợp và phân tích.

- Muốn cải thiện năng suất nhưng thiếu số liệu: Doanh nghiệp muốn tối ưu dây chuyền nhưng không biết nên bắt đầu từ máy nào, công đoạn nào vì thiếu dữ liệu downtime chính xác để ra quyết định.

Kết luận

Downtime trong sản xuất phản ánh trực tiếp mức độ kiểm soát vận hành của nhà máy. Khi doanh nghiệp đo lường, phân loại và kiểm soát downtime một cách hệ thống, việc cải thiện hiệu suất dây chuyền trở nên rõ ràng và có cơ sở. Chủ động quản lý downtime bằng dữ liệu, công nghệ và quy trình rõ ràng giúp giảm gián đoạn, ổn định sản lượng và nâng cao hiệu quả sản xuất bền vững. Nếu doanh nghiệp muốn tìm hiểu giải pháp kiểm soát downtime hiệu quả, hãy liên hệ Cleeksy để được tư vấn chi tiết.