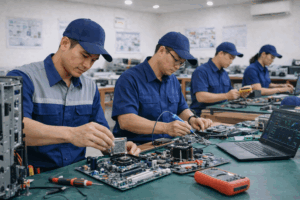

Các nhà máy thường gặp tình trạng tắc nghẽn công đoạn, tồn kho bán thành phẩm (WIP) cao và tiến độ giao hàng chậm trễ. Điều độ sản xuất giúp sắp xếp thứ tự công việc, phân bổ nguồn lực hợp lý và duy trì dòng chảy sản xuất liên tục. Khi được áp dụng hiệu quả, nó không chỉ giảm chi phí và WIP mà còn đảm bảo sản phẩm đến tay khách hàng đúng hạn.

Điều độ sản xuất là gì?

Điều độ sản xuất (Production Scheduling) là quá trình lập lịch, sắp xếp thứ tự công việc và phân bổ nguồn lực (nhân công, máy móc, nguyên vật liệu) để triển khai sản xuất theo tiến độ, chất lượng, chi phí đã cam kết.

Mục tiêu của điều độ là hiện thực hóa kế hoạch sản xuất, giảm thời gian chờ, tồn WIP, chi phí dự trữ, đồng thời tối ưu hiệu suất tổng thể và nâng cao khả năng đáp ứng nhu cầu thị trường.

Ví dụ: Một xưởng may nhận đơn hàng 5.000 áo polo từ khách hàng Nhật, yêu cầu giao trong 20 ngày và tuân thủ tiêu chuẩn chất lượng AQL 2.5. Bộ phận sản xuất tiến hành điều độ từ khâu cắt vải, may thân, tay, cổ, đóng nút, ủi hoàn thiện, kiểm final, đến đóng gói và xuất hàng. Việc điều độ giúp phân bổ chuyền may theo năng lực thực tế (số máy – số thợ – nhịp chuyền), sắp xếp lịch ủi và kiểm đầu ra theo ca để tránh tắc công đoạn, đồng thời phối hợp với kho vải và phụ liệu để cấp nguyên vật liệu đúng thời điểm.

Đặc điểm của điều độ sản xuất

- Tính liên tục: Điều độ sản xuất diễn ra cùng lúc với sản xuất, đòi hỏi theo dõi tiến độ máy, tồn kho bán thành phẩm (WIP – Work In Process), nhân công… và điều chỉnh khi phát sinh: thiếu nguyên liệu, thay đổi đơn hàng, máy hỏng, chất lượng lỗi. Đây là việc lặp lại liên tục: theo dõi – cập nhật – tái cân bằng.

- Tính linh hoạt trước biến động xưởng: Lịch sản xuất (scheduling) có thể phải thay đổi nhanh khi định mức nguyên vật liệu (BOM) thay đổi, vật tư về trễ, máy dừng (downtime) hoặc thiếu nhân công. Mức linh hoạt cao giúp ổn định tỷ lệ giao hàng đúng hạn (OTD) và thông lượng sản xuất (throughput).

- Tính hệ thống & phối hợp đa bộ phận: Điều độ là điểm kết nối giữa kế hoạch, kho, sản xuất, kiểm tra chất lượng (QC – Quality Control) và bảo trì. Nếu dữ liệu không đồng bộ sẽ dẫn đến chờ nguyên vật liệu, tồn đọng kiểm tra chất lượng, WIP cao hoặc máy không có lệnh để chạy.

- Tập trung vào thực thi ngắn hạn & chi tiết hóa nguồn lực: Điều độ hoạt động ở phạm vi ngắn hạn (theo ngày hoặc tuần), phân rã đến mức công việc → máy → nhân công → dụng cụ → thời gian. Điều độ là cầu nối giữa kế hoạch tháng/quý và hoạt động thực tế trên chuyền.

- Kết nối kế hoạch & thực tế sản xuất: Điều độ chuyển nhu cầu khách hàng và kế hoạch tổng thể (MPS – Master Production Schedule / MRP – Material Requirements Planning) thành lệnh sản xuất có thể thực thi. Nếu thiếu điều độ, kế hoạch dễ bị sai lệch do không tính đến ràng buộc thực tế của xưởng.

- Tối ưu hóa sử dụng nguồn lực: Điều độ luôn nhắm đến việc giảm thời gian chờ, giảm WIP, giảm setup, tăng OEE, thay vì chỉ hoàn thành sản lượng. Đây là yếu tố tạo ra hiệu quả vận hành thực tế cho nhà máy.

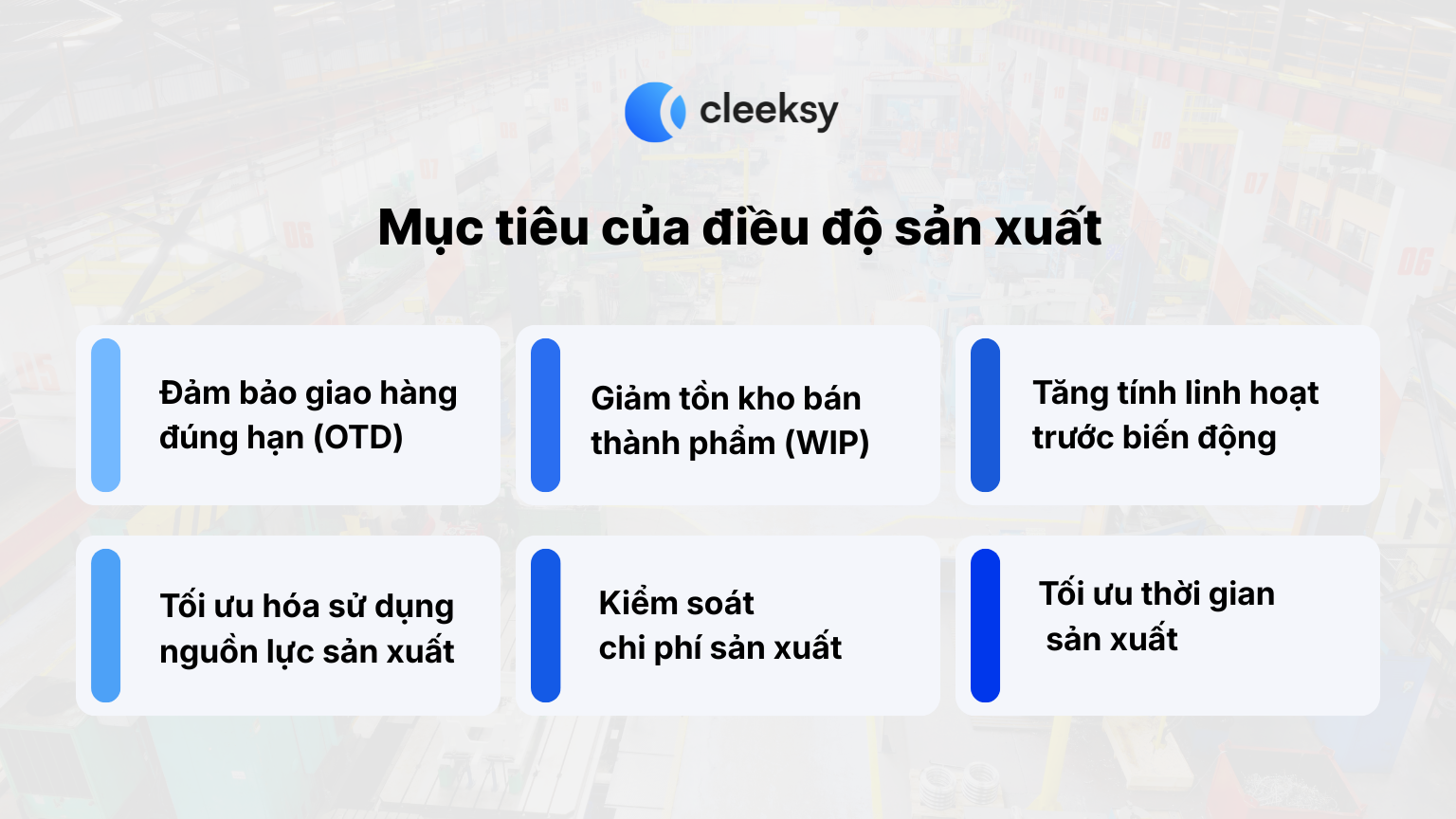

Mục tiêu của điều độ sản xuất

Mục tiêu của điều độ sản xuất là tổ chức và triển khai kế hoạch để dòng sản xuất vận hành trơn tru, đồng bộ và đúng tiến độ tại nhà máy. Điều độ giúp tối ưu sử dụng nguồn lực, kiểm soát chi phí, chất lượng và nâng cao hiệu quả vận hành tổng thể.

- Đảm bảo giao hàng đúng hạn (OTD): Điều độ đóng vai trò kiểm soát tiến độ thực thi theo kế hoạch sản xuất, đảm bảo lệnh sản xuất được hoàn thành đúng mốc thời gian cam kết. Đây là yếu tố ảnh hưởng trực tiếp tới mức độ hài lòng khách hàng và khả năng đáp ứng SLA.

- Tối ưu hóa sử dụng nguồn lực sản xuất: Điều độ hướng đến tối ưu hóa máy móc, nhân công, dụng cụ và mặt bằng nhằm giảm thời gian chờ, tăng hệ số sử dụng thiết bị và cân bằng tải giữa các công đoạn để tránh nghẽn hoặc nhàn rỗi.

- Giảm tồn kho bán thành phẩm (WIP): Thực tế tại nhiều xưởng, WIP dễ bị tồn đọng ngay trước công đoạn bottleneck. Điều độ tốt giúp dòng chảy thông suốt, không để bán thành phẩm nằm chờ cả ngày trên xe đẩy. Kết quả là giảm diện tích chiếm chỗ, giảm chi phí giữ hàng và lead time ngắn đi thấy rõ.

- Kiểm soát chi phí sản xuất: Thông qua giảm tăng ca, giảm WIP, giảm setup, tối ưu năng lực và hạn chế phát sinh, điều độ góp phần giảm tổng chi phí sản xuất và cải thiện biên lợi nhuận.

- Tăng tính linh hoạt trước biến động: Khi có sự cố máy móc, thiếu vật tư, thay đổi BOM hoặc đơn hàng gấp, điều độ cho phép tái lập lịch (rescheduling) để đảm bảo đầu ra không bị gián đoạn và hạn chế tác động dây chuyền.

- Thu ngắn thời gian sản xuất (Lead time): Scheduling chuẩn giảm thời gian chờ giữa các công đoạn và đảm bảo dòng chảy sản xuất (flow) thông suốt, giúp rút ngắn lead time từ đầu vào đến thành phẩm và tăng khả năng phản ứng với nhu cầu thị trường.

Cách triển khai điều độ sản xuất (6 bước)

Điều độ sản xuất (Production Scheduling) giúp nhà máy vận hành trơn tru, đồng bộ và tối ưu nguồn lực từ đầu vào đến thành phẩm. Quy trình triển khai thường gồm 6 bước chính:

Bước 1: Thu thập dữ liệu và phân tích nhu cầu

Mục tiêu của bước này là nắm rõ bức tranh tổng thể về đơn hàng, tồn kho, năng lực máy và nhân công trước khi lập lịch sản xuất. Việc tổng hợp dữ liệu chính xác giúp dự đoán bottleneck, giảm WIP và đảm bảo tiến độ giao hàng (OTD).

- Tổng hợp dữ liệu đầu vào: Thu thập tất cả dữ liệu cần thiết để lập lịch sản xuất: đơn hàng (sản phẩm, số lượng, ngày giao), tồn kho nguyên vật liệu, WIP, năng lực máy móc và nhân sự.

- Kiểm tra khả năng đáp ứng: Dựa trên dữ liệu đã thu thập, xem xét năng lực thực tế của xưởng: máy, nhân công, vật liệu, thời gian setup có đáp ứng khối lượng công việc hay không. Phát hiện trước các điểm có thể gây chậm tiến độ, giúp nhà sản xuất chủ động điều chỉnh.

- Phân tích nhu cầu: So sánh khối lượng công việc với khả năng đáp ứng hiện có để xác định thứ tự sản xuất: sản phẩm nào cần hoàn thành trước, khách hàng nào ưu tiên, công đoạn nào cần xử lý gấp. Đây là bước quyết định lịch trình chi tiết và thứ tự phân bổ máy, nhân công, vật tư.

Khi thực hiện bước này cần lưu ý dựa trên thông tin thực tế, tránh lên kế hoạch trên dữ liệu lỗi thời.

Bước 2: Phân bổ nguồn lực chi tiết

Sau khi nắm rõ nhu cầu sản xuất, bước tiếp theo là phân bổ máy móc, nhân công, vật tư và dụng cụ cho từng công đoạn. Mục tiêu là cân bằng tải giữa các chuyền, tránh máy quá tải hoặc nhàn rỗi, đồng thời tính đến thời gian chuẩn bị (setup) và kỹ năng của nhân công.

- Xác định công đoạn nào cần máy nào, nhân viên nào, vật tư nào.

- Ưu tiên phân bổ cho các điểm dễ gây tắc nghẽn (bottleneck).

- Tính thêm thời gian dự phòng cho các sự cố bất ngờ: máy hỏng, thiếu vật tư, đơn gấp.

Lưu ý thực tế: Khi phân bổ nguồn lực, luôn cập nhật theo tình hình thực tế, ví dụ máy hỏng, nhân công vắng hoặc vật tư về trễ; ưu tiên bố trí thêm máy và nhân công ở các công đoạn dễ tắc nghẽn để tránh WIP dồn; đồng thời giữ cân bằng giữa các chuyền, theo dõi OEE và WIP để điều chỉnh kịp thời, đảm bảo dòng sản xuất liên tục.

Bước 3: Định tuyến và lập lịch

Sau khi đã phân bổ được nguồn lực, bước tiếp theo là xác định tuyến công đoạn (routing) cho từng sản phẩm và sắp lịch sản xuất theo ngày/ca/máy. Mục tiêu là tạo dòng chảy liên tục, hạn chế tắc nghẽn tại các công đoạn có năng lực yếu và đảm bảo đơn hàng hoàn thành đúng thời điểm đã cam kết với khách.

- Xác định tuyến công đoạn (Routing): Từng sản phẩm phải đi qua những công đoạn nào (VD: cắt → may → kiểm → đóng gói), thời gian mỗi công đoạn bao lâu, có công đoạn song song hay không.

- Chọn phương pháp lập lịch: Doanh nghiệp thường dùng forward scheduling (làm càng sớm càng tốt) hoặc backward scheduling (làm sát ngày giao hàng),… Mỗi cách phù hợp với bối cảnh khác nhau.

- Xác định mức ưu tiên: Ưu tiên theo OTD, theo giá trị đơn hàng, theo SLA với khách hoặc theo độ phức tạp.

Bước 4: Điều phối lệnh sản xuất

Khi lịch sản xuất đã chốt, điều độ phải chuyển kế hoạch thành hành động bằng cách phát hành lệnh sản xuất xuống xưởng. Lệnh cần ghi rõ sản phẩm, số lượng, công đoạn, thời điểm chạy, máy/line, ca làm, yêu cầu chất lượng và tài liệu kỹ thuật. Mục tiêu là để tổ trưởng và công nhân nắm được họ phải làm gì, làm ở đâu và với điều kiện nào, không phải hỏi lại hoặc phán đoán dẫn đến sai lệch.

Ví dụ: Nhà máy nhựa nhận lệnh sản xuất 5.000 vỏ máy lọc nước trên máy ép 350T. Trước khi phát lệnh, điều độ xác nhận kho đã chuẩn bị đủ hạt nhựa PP, khuôn A02 bảo trì xong, QC duyệt mẫu chuẩn và bộ phận đóng gói có sẵn thùng carton đúng quy cách. Khi lệnh được chuyển xuống máy, tổ trưởng xác nhận đã sẵn sàng, kỹ thuật cài đặt thông số và dây chuyền chạy đúng lịch, không bị dừng chờ.

Bước 5: Theo dõi tiến độ sản xuất và điều chỉnh

Sau khi lệnh sản xuất được triển khai, điều độ phải theo dõi tiến độ thực tế tại xưởng để đảm bảo đơn hàng hoàn thành đúng hạn. Việc theo dõi giúp phát hiện sớm tình trạng chậm, lỗi máy, thiếu vật tư hoặc tỷ lệ phế tăng, từ đó xử lý kịp thời.

Các nhiệm vụ chính gồm:

- So sánh tiến độ thực tế với tiến độ theo kế hoạch

- Nhận báo cáo sự cố từ máy, tổ sản xuất, kỹ thuật, QC

- Điều chỉnh lịch sản xuất: đổi máy, đổi line, tăng ca, ưu tiên ca, điều phối vật tư

- Cập nhật lại thời gian giao hàng khi có thay đổi

Ví dụ thực tế:

Ca sáng máy ép nhựa bị lỗi khuôn, sản lượng giảm 30%. Điều độ nhận báo chậm tiến độ, gọi kỹ thuật xử lý và điều máy sang line khác trong ca chiều để bù sản lượng, đảm bảo đơn hàng vẫn giao đúng hạn.

Bước 6: Đánh giá kết quả và cải tiến

Mục tiêu của bước này là xem xét sự khác biệt giữa kế hoạch và thực tế, tìm nguyên nhân gây lãng phí hoặc chậm trễ, từ đó điều chỉnh quy trình cho các chu kỳ tiếp theo.

- Đánh giá kết quả thực tế: Sau mỗi ca, mỗi lệnh hoặc mỗi tuần, nhà máy cần đối chiếu các chỉ số thực tế với kế hoạch: tiến độ, WIP, downtime máy, setup, năng suất, tỷ lệ lỗi. Việc này giúp nhìn rõ điểm gây nghẽn, điểm phát sinh và phần nào gây tốn chi phí.

- Xác định nguyên nhân và đề xuất cải tiến: Dựa trên dữ liệu và kết quả thực tế, phân tích vì sao xảy ra chậm trễ, phát sinh hoặc lãng phí trong sản xuất. Từ đó đưa ra các điều chỉnh phù hợp cho lần sản xuất tiếp theo, như tối ưu thao tác, chuẩn bị tốt hơn hoặc thay đổi cách tổ chức công việc để nâng cao hiệu quả.

Khi thực hiện bước này cần lưu ý cải tiến phải dựa trên dữ liệu và môi trường thực tế, không dựa vào suy đoán hoặc thói quen. Mỗi cải tiến nhỏ nhưng liên tục sẽ giúp giảm lead time, giảm WIP, tăng năng suất và nâng hiệu quả điều độ theo thời gian.

Các phương pháp điều độ sản xuất phổ biến

Tuỳ loại hình sản xuất (MTS, MTO, Job shop, batch…) và mục tiêu (đúng hạn, giảm WIP, tối đa công suất…), doanh nghiệp có thể áp dụng các phương pháp điều độ khác nhau. Dưới đây là các phương pháp thường gặp:

Điều độ sản xuất thuận (Forward Scheduling)

Phương pháp này lập lịch từ thời điểm sớm nhất có thể. Ngay khi đơn hàng được xác nhận hoặc nguyên vật liệu đã sẵn sàng, kế hoạch sẽ được triển khai ngay từ công đoạn đầu tiên và tiếp tục sang các công đoạn sau cho đến khi hoàn thành.

Đặc trưng:

- Thời điểm bắt đầu được xác định trước, thời điểm kết thúc được tính ra theo năng lực thực tế

- Bán thành phẩm thường đẩy sang các công đoạn kế tiếp ngay khi hoàn thành

- Tỷ lệ hoàn thành sớm cao hơn, nhưng dễ làm tăng WIP và gây mất cân bằng tải giữa công đoạn

Áp dụng thực tế: Phương pháp này phù hợp với mô hình MTO/MTS (Make-to-Order / Make-to-Stock), đặc biệt trong các nhà máy ưu tiên rút ngắn lead time hơn là kiểm soát WIP.

Điều độ sản xuất ngược (Backward Scheduling)

Thay vì bắt đầu sản xuất ngay khi có đơn hàng, cách tiếp cận này bắt đầu từ ngày giao hàng và tính ngược lại để xác định thời điểm chạy từng công đoạn. Mục tiêu là hoàn thành đúng lúc, không quá sớm gây tăng tồn kho và cũng không quá muộn làm trễ giao.

Đặc trưng:

- Thời điểm hoàn thành cố định trước; thời điểm bắt đầu được tính lùi theo năng lực và thời gian xử lý của từng công đoạn

- Tồn kho bán thành phẩm (WIP) giảm do chỉ sản xuất khi thực sự cần đến ở công đoạn sau

- Kiểm soát tiến độ giao hàng tốt, nhưng đòi hỏi dữ liệu vật tư và máy móc chính xác để tránh thiếu hàng hoặc downtime làm vỡ lịch

Áp dụng thực tế: Đây là phương pháp phù hợp trong nhà máy sản xuất lắp ráp, JIT/Kanban. Cách này cũng được dùng khi tồn kho WIP cần giữ ở mức thấp do chi phí lưu kho cao hoặc không gian lưu trữ hạn chế.

Điều độ dựa trên năng lực

Cách tiếp cận này lập lịch dựa trên khả năng thực tế của nguồn lực như máy móc, nhân công và vật tư. Mục tiêu là đảm bảo lịch sản xuất khả thi, không vượt quá năng lực chuyền và hạn chế tắc nghẽn tại các bottleneck. Có hai dạng triển khai phổ biến:

- Năng lực vô hạn (Infinite Capacity): là cách lập lịch giả định rằng máy móc và nhân sự, nguyên vật liệu luôn có sẵn, không xét giới hạn nguồn lực. Tuy nhiên xuống thực tế sẽ phải chỉnh lại nhiều, vì xưởng luôn có giới hạn như máy đang chạy chuyền khác, thiếu người, chờ bảo trì, thiếu vật tư… Bởi vậy, phương pháp này thường chỉ dùng cho kế hoạch tổng thể ở giai đoạn đầu.

- Năng lực hữu hạn (Finite Capacity): là cách lập lịch tính đến giới hạn thực tế của xưởng, bao gồm số lượng máy, nhân công, thời gian làm việc và vật tư sẵn có. Phương pháp này đảm bảo lịch trình khả thi, tránh máy quá tải, nhân công nhàn rỗi hoặc thiếu vật tư giữa chừng. Thường được dùng cho lập lịch chi tiết, điều độ theo ngày/tuần, đặc biệt khi nhà máy có nhiều chuyền, công đoạn phụ thuộc lẫn nhau và yêu cầu OTD cao.

Điều độ theo nguyên tắc ưu tiên

Quy tắc ưu tiên (Priority Rules) giúp quyết định thứ tự công việc khi nhiều đơn hàng hoặc công đoạn cùng chờ xử lý trên một máy hoặc trung tâm làm việc. Một số quy tắc phổ biến:

- FIFO / FCFS (First In, First Served): Lệnh đến trước được xử lý trước. Phương pháp này giúp đảm bảo công bằng giữa các lệnh và dễ theo dõi tiến độ trên máy.

- SPT (Shortest Processing Time): Ưu tiên lệnh có thời gian gia công ngắn nhất. Giúp tăng số lượng lệnh hoàn thành nhanh, giảm tồn kho bán thành phẩm WIP trong chuyền.

- LPT (Longest Processing Time): Ưu tiên lệnh có thời gian gia công dài nhất. Thường dùng khi cần ưu tiên các đơn hàng lớn hoặc dự án quan trọng.

- EDD (Earliest Due Date): Ưu tiên lệnh có hạn chót giao hàng sớm nhất. Giúp giảm nguy cơ trễ hàng và đảm bảo đúng tiến độ với khách.

- CR (Critical Ratio): Tính tỷ lệ giữa thời gian còn lại đến hạn và thời gian cần để hoàn thành lệnh. Lệnh có CR thấp nhất được ưu tiên xử lý trước để tránh trễ.

- Slack Time: Ưu tiên lệnh còn ít thời gian dự trữ nhất (thời gian còn lại trước hạn trừ thời gian gia công). Từ đó giúp tối ưu dòng chảy và giảm khả năng ùn tắc trong sản xuất.

KPI theo dõi hiệu quả điều độ sản xuất

Để đánh giá hiệu quả điều độ sản xuất, doanh nghiệp cần theo dõi các chỉ số (KPI) sau để giúp kiểm soát tiến độ, năng suất và chất lượng.

- OTD (On-Time Delivery – Giao hàng đúng hạn): Tỷ lệ đơn hàng hoàn thành và giao đúng lịch hẹn với khách. Giúp đánh giá khả năng đáp ứng cam kết khách hàng.

- WIP (Work in Progress – Tồn kho bán thành phẩm): Lượng sản phẩm đang nằm giữa các công đoạn. WIP thấp cho thấy dòng sản xuất trơn tru, WIP cao cảnh báo tắc nghẽn.

- OEE (Overall Equipment Effectiveness – Hiệu quả tổng thể thiết bị): Đo hiệu suất sử dụng máy móc, bao gồm thời gian hoạt động, tốc độ và chất lượng sản phẩm.

- Lead Time (Thời gian sản xuất): Thời gian từ khi bắt đầu sản xuất đến khi hoàn thành sản phẩm. KPI này giúp tối ưu dòng chảy và rút ngắn thời gian giao hàng.

- Tỷ lệ tuân thủ lịch (Schedule Adherence): Phần trăm các lệnh sản xuất thực hiện đúng theo kế hoạch ban đầu. Phản ánh khả năng lập lịch và điều phối thực tế.

- Tỷ lệ lệnh trễ (Delayed Orders Rate): Phần trăm lệnh không hoàn thành đúng hạn. Giúp phát hiện điểm nghẽn, sự cố máy hoặc thiếu vật tư.

Các thách thức khi điều độ trong nhà máy

Điều độ sản xuất giúp dòng chảy nhà máy trơn tru, nhưng thực tế thường gặp nhiều thách thức. Dưới đây là các vấn đề phổ biến và cách xử lý:

- Biến động đơn hàng: Đơn hàng gấp, thay đổi số lượng hoặc ưu tiên có thể phá vỡ lịch trình.

Giải pháp: Lập kế hoạch linh hoạt, sắp xếp thứ tự ưu tiên rõ ràng theo khách hàng và hạn giao. - Nguồn lực hạn chế: Máy downtime, thiếu nhân công hoặc nguyên vật liệu chưa kịp về ảnh hưởng tiến độ.

Giải pháp: Theo dõi công suất máy, năng lực nhân công và tồn kho theo thời gian thực; lập kế hoạch dự phòng khi nguồn lực bị hạn chế. - Tồn kho WIP cao: Dòng sản xuất bị tắc nghẽn, tồn kho bán thành phẩm tích tụ, tăng chi phí và chậm tiến độ.

Giải pháp: Sử dụng lịch sản xuất cân bằng tải, kiểm soát WIP theo công đoạn, áp dụng Kanban hoặc phương pháp kéo (pull system). - Khó cân bằng tải: Một số máy hoặc bộ phận quá tải trong khi nơi khác nhàn rỗi.

Giải pháp: Phân bổ lại công đoạn, điều chỉnh thứ tự lệnh, tối ưu lịch máy và nhân công theo năng lực thực tế. - Thông tin không đồng bộ: Dữ liệu tồn kho, sản xuất, bảo trì hay chất lượng không cập nhật kịp thời.

Giải pháp: Số hóa dữ liệu, kết nối phần mềm quản lý sản xuất, cập nhật thời gian thực để lập lịch và điều phối chính xác. - Thay đổi ưu tiên bất ngờ: Khách hàng thay đổi yêu cầu, BOM thay đổi hoặc đơn hàng khẩn cấp.

Giải pháp: Thiết lập hệ thống cảnh báo sớm, review lịch hàng ngày, và khả năng tái phân bổ lệnh nhanh chóng.

Điều độ sản xuất với phần mềm quản lý sản xuất Cleeksy

Cleeksy là nền tảng quản lý sản xuất ứng dụng Low-code/No-code, cho phép may đo thực tế vận hành của doanh nghiệp. Với điều độ sản xuất, Cleeksy giúp lập kế hoạch chính xác, tối ưu sử dụng máy móc, nhân công và vật tư, giám sát tiến độ theo thời gian thực, đảm bảo sản phẩm hoàn thành đúng thứ tự, đúng chất lượng, giảm tồn kho WIP và tăng hiệu quả vận hành toàn nhà máy.

- Quản lý đơn hàng và ưu tiên: Nhập, lưu trữ và sắp xếp thứ tự sản xuất tự động theo ngày giao và mức độ ưu tiên khách hàng.

- Lập lịch sản xuất chi tiết: Xác định lịch máy, công đoạn, ca làm, phân bổ nhân công theo kỹ năng, cân bằng tải để tránh nghẽn hoặc nhàn rỗi.

- Theo dõi năng lực máy móc và nhân lực: Giám sát công suất, trạng thái máy, phân bổ nhân công và ca làm việc phù hợp.

- Quản lý vật tư và tồn kho: Kiểm tra tồn kho NVL, WIP trước khi phát lệnh, cảnh báo khi thiếu vật tư để tránh gián đoạn.

- Giám sát tiến độ & KPI: Cập nhật OEE, Lead time, WIP, tỷ lệ hoàn thành đúng hạn (OTD) theo thời gian thực, cảnh báo trễ tiến độ hoặc lỗi máy.

- Quản lý chất lượng sản phẩm: Theo dõi kiểm tra QC, xử lý lỗi, hỗ trợ cải tiến liên tục.

- Báo cáo & phân tích trực quan: So sánh kế hoạch – thực tế, đánh giá hiệu quả sản xuất và tối ưu nguồn lực.

Kết luận

Điều độ sản xuất là yếu tố then chốt để tối ưu hóa toàn bộ hoạt động nhà máy. Nó giúp sắp xếp thứ tự công việc, phân bổ nguồn lực, kiểm soát tiến độ và chất lượng, giảm tồn kho WIP và tăng hiệu quả vận hành. Doanh nghiệp áp dụng điều độ sản xuất hiệu quả sẽ vận hành trơn tru, đáp ứng kịp thời nhu cầu thị trường và nâng cao năng lực cạnh tranh bền vững.