Nhiều nhà máy sản xuất đang phải đối mặt với bài toán khó: thiếu hoặc dư thừa nguyên vật liệu, dẫn đến gián đoạn dây chuyền, lãng phí chi phí và giảm hiệu quả vận hành. Để khắc phục vấn đề này, MRP (Material Requirements Planning – Hoạch định nhu cầu nguyên vật liệu) được sử dụng như một hệ thống tiên tiến giúp xác định chính xác loại vật tư, số lượng cần thiết và thời điểm phải có, từ đó tối ưu tồn kho và nâng cao hiệu suất sản xuất. Bài viết này sẽ hướng dẫn bạn hiểu rõ MRP là gì, vai trò và quy trình triển khai hiệu quả trong thực tế.

MRP là gì?

MRP (Material Requirements Planning) là hệ thống hoạch định nhu cầu nguyên vật liệu trong sản xuất, giúp doanh nghiệp xác định chính xác loại vật tư, số lượng và thời điểm cần mua hoặc sản xuất để đáp ứng kế hoạch sản xuất.

Nói ngắn gọn, MRP trả lời 3 câu hỏi cốt lõi của nhà máy:

- Cần nguyên vật liệu gì?

- Cần bao nhiêu?

- Cần vào lúc nào để không làm gián đoạn sản xuất?

Để trả lời được ba câu hỏi này, MRP sử dụng các dữ liệu đầu vào như kế hoạch sản xuất, định mức nguyên vật liệu (BOM) và tồn kho hiện có để tự động tính toán nhu cầu vật tư cho từng lệnh sản xuất, qua đó tránh thiếu nguyên liệu gây dừng chuyền và hạn chế tồn kho dư thừa không cần thiết.

Ví dụ thực tế:

Một nhà máy sản xuất linh kiện nhựa có kế hoạch sản xuất 50.000 sản phẩm trong tháng tới. MRP sẽ tính ra:

- Cần bao nhiêu kg hạt nhựa

- Cần đặt mua trước bao nhiêu ngày

- Phần nào có thể dùng từ tồn kho hiện có

Nhờ đó, bộ phận mua hàng dựa trên các số liệu thực tế mà không cần đoán hay mua theo kinh nghiệm.

Vai trò của MRP trong sản xuất

Trong nhà máy, MRP đóng vai trò là hệ thống chuyển hóa kế hoạch sản xuất thành các quyết định cụ thể về vật tư, mua hàng và lịch sản xuất, giúp toàn bộ chuỗi vận hành chạy đồng bộ.

- Hoạch định và tính toán nhu cầu nguyên vật liệu chính xác: MRP dựa trên kế hoạch sản xuất và định mức nguyên vật liệu (BOM) để xác định chính xác cần loại vật tư nào, số lượng bao nhiêu và thời điểm nào cần cho từng lệnh sản xuất. Theo các nghiên cứu ngành, doanh nghiệp áp dụng MRP cải thiện độ chính xác kế hoạch nguyên vật liệu khoảng 30%, giảm đáng kể sai lệch giữa kế hoạch và thực tế.

- Tối ưu tồn kho và dòng vốn vận hành: MRP giúp doanh nghiệp duy trì mức tồn kho hợp lý bằng cách xác định chính xác thời điểm và số lượng nguyên vật liệu cần thiết cho sản xuất. Nhờ kiểm soát tồn kho dựa trên kế hoạch và dữ liệu thực tế, doanh nghiệp giảm tồn kho dư thừa, hạn chế vốn bị chôn và giảm lãng phí nguyên vật liệu.

- Lập lịch mua hàng và sản xuất theo lead time thực tế: MRP xây dựng lịch mua hàng và sản xuất dựa trên thời gian cung ứng của từng loại vật tư. Các bộ phận mua hàng và sản xuất làm việc theo cùng một kế hoạch, tránh chồng chéo và lệch tiến độ.

- Tăng hiệu quả vận hành và năng suất nhà máy: MRP tự động hóa việc tính toán nhu cầu nguyên vật liệu và lập kế hoạch cung ứng dựa trên dữ liệu sản xuất. Nhờ đó, bộ phận kế hoạch, mua hàng và kho phối hợp hiệu quả hơn, giảm sai sót trong tính toán và nâng cao năng suất vận hành tổng thể.

- Nâng cao khả năng đáp ứng đơn hàng và giao hàng: MRP đảm bảo nguyên vật liệu sẵn sàng đúng thời điểm cho từng lệnh sản xuất, giảm gián đoạn trong quá trình vận hành. Thực tế triển khai cho thấy doanh nghiệp áp dụng MRP có thể tăng tỷ lệ giao hàng đúng hạn từ 15 – 25%, đồng thời giảm tình trạng trễ đơn và giao thiếu trong môi trường sản xuất theo kế hoạch hoặc theo đơn hàng.

- Tăng tính linh hoạt khi kế hoạch thay đổi: MRP cho phép cập nhật nhu cầu nguyên vật liệu ngay khi sản lượng, đơn hàng hoặc lịch sản xuất thay đổi. Việc điều chỉnh kế hoạch mua hàng và sản xuất được thực hiện dựa trên dữ liệu kế hoạch và tồn kho hiện có, giúp hạn chế rủi ro thiếu hoặc dư nguyên vật liệu.

Các thành phần cốt lõi của MRP

MRP vận hành dựa trên ba nhóm dữ liệu đầu vào cốt lõi gồm kế hoạch sản xuất (MPS), định mức nguyên vật liệu (BOM) và dữ liệu tồn kho (Inventory records). Ba thành phần này phối hợp với nhau để xác định cần nguyên vật liệu gì, bao nhiêu và vào thời điểm nào nhằm đáp ứng kế hoạch sản xuất.

Kế hoạch sản xuất chính (Master production schedule – MPS)

Kế hoạch sản xuất chính xác định rõ doanh nghiệp cần sản xuất sản phẩm nào, với sản lượng bao nhiêu và hoàn thành vào thời điểm nào trong từng giai đoạn kế hoạch. Dữ liệu này phản ánh nhu cầu đầu ra của nhà máy và là điểm khởi đầu để MRP tính toán toàn bộ nhu cầu nguyên vật liệu phía sau.

Định mức nguyên vật liệu (Bill of Materials – BOM)

Định mức nguyên vật liệu mô tả cấu trúc chi tiết của một sản phẩm, bao gồm tất cả nguyên vật liệu, linh kiện và bán thành phẩm cần thiết để tạo ra một đơn vị thành phẩm. Dựa trên BOM, MRP xác định nhu cầu nguyên vật liệu tương ứng với từng sản phẩm và từng lệnh sản xuất, từ đó tính toán chính xác số lượng vật tư cần chuẩn bị cho kế hoạch sản xuất.

Dữ liệu tồn kho (Inventory Records)

Dữ liệu tồn kho phản ánh số lượng vật tư đang có trong kho, vật tư đã được phân bổ cho các lệnh sản xuất khác và vật tư đang chờ nhập. Thông tin này giúp MRP xác định phần nhu cầu thực tế còn thiếu, tránh đặt mua hoặc sản xuất dư thừa so với khả năng cung ứng hiện có.

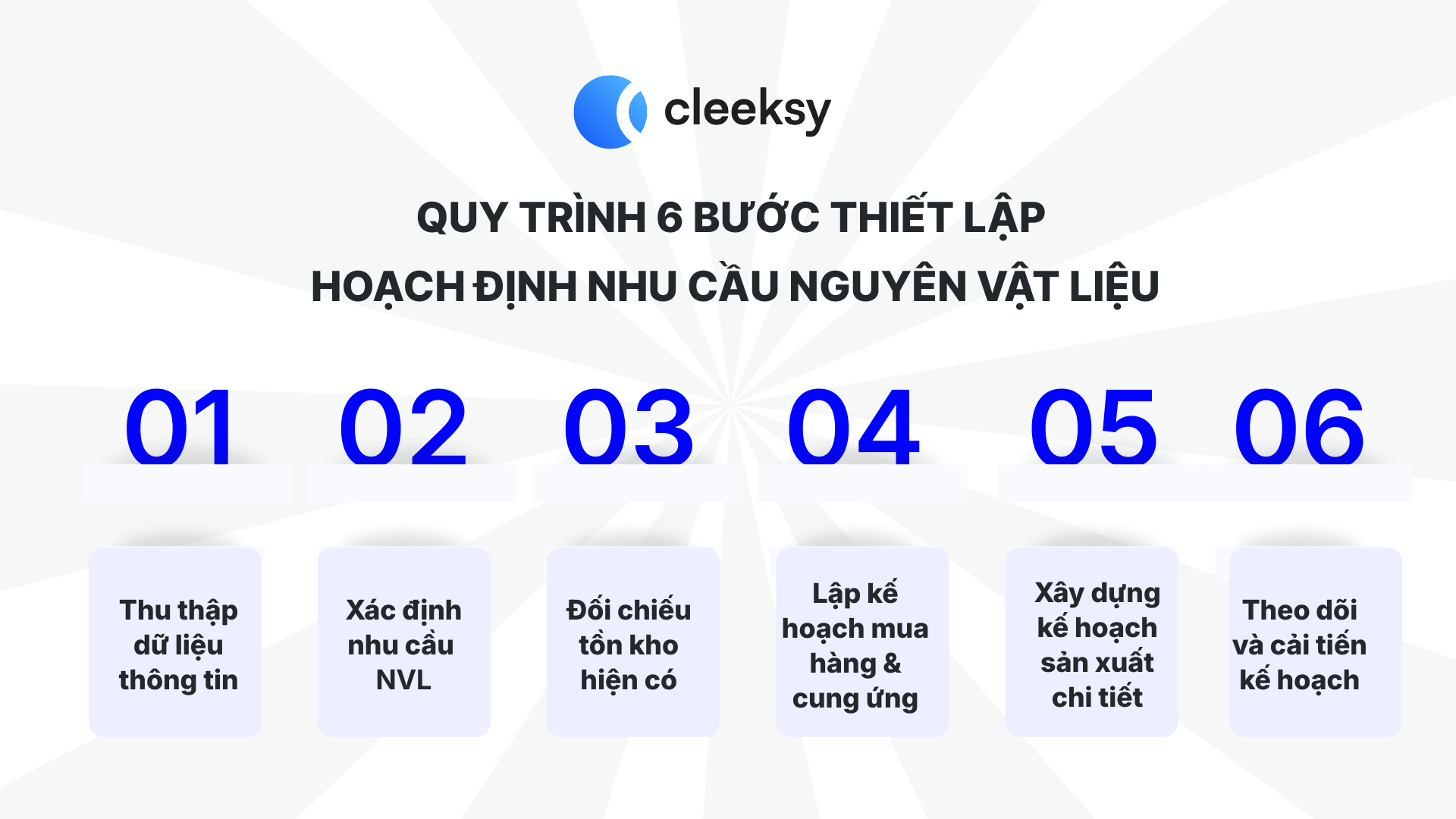

Quy trình 6 bước thiết lập MRP hoạch định nhu cầu nguyên vật liệu

Quy trình hoạch định nhu cầu nguyên vật liệu MRP là chuỗi các bước giúp doanh nghiệp xác định cần mua hoặc sản xuất nguyên vật liệu gì, bao nhiêu và vào thời điểm nào để đáp ứng đúng kế hoạch sản xuất, đồng thời hạn chế thiếu hụt hoặc dư thừa vật tư. Quy trình gồm các bước sau:

Bước 1: Thu thập dữ liệu đầu vào cho MRP

MRP bắt đầu từ việc tổng hợp dữ liệu cốt lõi của nhà máy. Đây là nền tảng để toàn bộ quá trình hoạch định hoạt động chính xác. Dữ liệu càng sát thực tế sản xuất thì kết quả MRP càng đáng tin cậy.

Doanh nghiệp cần thu thập và chuẩn hóa 4 nhóm dữ liệu bắt buộc sau:

- Kế hoạch sản xuất (MPS): Xác định rõ sản phẩm cần sản xuất, sản lượng theo từng kỳ và thời điểm hoàn thành. Chỉ sử dụng kế hoạch đã được chốt, tránh dùng số liệu dự kiến hoặc thay đổi liên tục.

- Định mức nguyên vật liệu (BOM): Rà soát danh sách nguyên vật liệu, và bán thành phẩm theo cấu trúc sản phẩm thực tế. BOM phải được cập nhật đúng phiên bản kỹ thuật đang sản xuất.

- Tồn kho khả dụng: Ghi nhận số lượng nguyên vật liệu thực tế có thể đưa vào sản xuất, loại trừ vật tư lỗi, chờ kiểm tra chất lượng hoặc đã phân bổ cho lệnh khác.

- Thời gian cung ứng (Lead time): Xác định thời gian mua hàng, sản xuất bán thành phẩm và vận chuyển dựa trên dữ liệu thực tế, không ước lượng theo cảm tính.

Lưu ý: Dữ liệu đầu vào cần được đồng bộ giữa bộ phận kế hoạch, kho, mua hàng và kỹ thuật.

Bước 2: Xác định nhu cầu nguyên vật liệu

Dựa trên kế hoạch sản xuất và BOM, MRP tính toán tổng nhu cầu nguyên vật liệu theo kế hoạch cho từng sản phẩm và từng lệnh sản xuất. Mục tiêu của bước này là làm rõ nhà máy thực sự cần bao nhiêu nguyên vật liệu để đáp ứng đúng sản lượng đã lên kế hoạch.

Ở bước này, nhà máy cần xác định rõ:

- Nguyên vật liệu nào được sử dụng cho từng sản phẩm

- Số lượng cần dùng theo đúng sản lượng đã lập kế hoạch

Bước 3: Đối chiếu với tồn kho hiện có

Sau khi biết tổng nhu cầu theo kế hoạch, MRP tiếp tục đối chiếu tổng nhu cầu theo kế hoạch với tồn kho khả dụng để xác định lượng nguyên vật liệu thực sự cần mua hoặc sản xuất bổ sung. Việc đối chiếu giúp loại bỏ phần nhu cầu đã được đáp ứng từ tồn kho hiện có, tránh đặt mua hoặc sản xuất dư thừa.

Độ chính xác của bước này phụ thuộc trực tiếp vào dữ liệu tồn kho thực tế; sai lệch tồn kho là nguyên nhân phổ biến khiến kế hoạch MRP không đạt hiệu quả.

Bước 4: Lập kế hoạch mua hàng và cung ứng

Dựa trên nhu cầu nguyên vật liệu thực tế (Net Requirements), MRP xác định thời điểm cần đặt mua hoặc sản xuất bổ sung để nguyên vật liệu sẵn sàng đúng lúc cho sản xuất. Việc lập kế hoạch này phải căn cứ vào lead time thực tế của từng loại vật tư và nhà cung cấp.

Nếu lead time bị đánh giá thấp, nhà máy sẽ đối mặt với rủi ro thiếu nguyên vật liệu; ngược lại, đặt hàng quá sớm sẽ làm tăng tồn kho và chi phí lưu trữ.

Bước 5: Xây dựng kế hoạch sản xuất chi tiết

Trên cơ sở tình trạng nguyên vật liệu và kế hoạch cung ứng, nhà máy xây dựng kế hoạch sản xuất chi tiết theo từng công đoạn. Kế hoạch sản xuất phải đồng bộ với khả năng cung ứng vật tư, đảm bảo khi lệnh sản xuất được triển khai thì nguyên vật liệu đã sẵn sàng.

Bước này giúp hạn chế tình trạng phải điều chỉnh kế hoạch sản xuất do thiếu vật tư hoặc phân bổ nguồn lực không hợp lý.

Bước 6: Theo dõi và cải tiến kế hoạch

Trong quá trình thực hiện, MRP cần được theo dõi thường xuyên để so sánh giữa kế hoạch và thực tế sử dụng nguyên vật liệu. Khi có thay đổi về sản lượng, đơn hàng hoặc tiến độ sản xuất, nhu cầu nguyên vật liệu phải được cập nhật kịp thời.

Việc theo dõi và điều chỉnh liên tục giúp nâng cao độ chính xác của MRP theo thời gian, hạn chế phát sinh dư thừa hoặc thiếu hụt nguyên vật liệu.

MRP phù hợp với doanh nghiệp nào?

MRP phù hợp với doanh nghiệp sản xuất có kế hoạch sản xuất rõ ràng, BOM ổn định và nhu cầu kiểm soát nguyên vật liệu theo kỳ. Cụ thể, MRP phát huy hiệu quả nhất với các doanh nghiệp có các đặc điểm sau:

- Doanh nghiệp có quy trình sản xuất phức tạp: MRP đặc biệt phù hợp với các ngành sản xuất có nhiều công đoạn và phụ thuộc chặt chẽ vào nguyên vật liệu (như cơ khí, chế tạo máy, điện tử, lắp ráp, nhựa, bao bì,…). Trong các mô hình này, việc tính toán thủ công thường gây sai lệch lớn, trong khi MRP giúp kiểm soát vật tư theo từng công đoạn sản xuất.

- Doanh nghiệp có BOM nhiều cấp: Khi sản phẩm gồm nhiều linh kiện và bán thành phẩm, MRP giúp bóc tách chính xác nhu cầu nguyên vật liệu theo từng cấp BOM. Nhờ đó, doanh nghiệp kiểm soát vật tư chi tiết hơn và tránh thiếu hụt hoặc tồn kho chồng chéo.

- Doanh nghiệp cần tối ưu tồn kho và dòng tiền: MRP phù hợp với các doanh nghiệp đang gặp tình trạng tồn kho dư thừa, thiếu nguyên vật liệu đột xuất hoặc chi phí lưu kho cao. Thông qua việc tính toán đúng thời điểm và số lượng cần thiết, MRP giúp giảm vốn bị chôn trong tồn kho và nâng cao khả năng kiểm soát chi phí.

- Doanh nghiệp đang mở rộng quy mô hoặc chuyển sang số hóa: MRP đặc biệt phù hợp với doanh nghiệp đang chuyển từ lập kế hoạch thủ công (Excel) sang hệ thống quản lý tập trung. Khi quy mô sản xuất tăng, số lượng sản phẩm và nguyên vật liệu nhiều hơn, MRP giúp chuẩn hóa quy trình và giảm phụ thuộc vào kinh nghiệm cá nhân.

Lưu ý: MRP không phù hợp với các doanh nghiệp sản xuất đơn giản, ít sản phẩm, BOM ít cấp hoặc sản xuất tức thời không có kế hoạch chốt trước. Trong các trường hợp này, chi phí và công sức triển khai MRP có thể lớn hơn giá trị mang lại.

Thách thức và giải pháp khi triển khai MRP

Khi triển khai MRP, nhà máy thường gặp nhiều thách thức thực tế khiến nguyên vật liệu vẫn dư hoặc thiếu, vì vậy việc nhận diện các vấn đề và áp dụng giải pháp cụ thể là bước quan trọng để MRP phát huy hiệu quả tối đa.

| Thách thức | Giải pháp | Lợi ích |

| Dữ liệu đầu vào chưa chính xác (kế hoạch sản xuất, BOM, tồn kho, lead time) | Chuẩn hóa dữ liệu, cập nhật liên tục, đồng bộ giữa các bộ phận | Kế hoạch MRP đáng tin cậy, giảm sai lệch nhu cầu vật tư |

| Nhân sự chưa nắm quy trình MRP | Đào tạo nhân sự, xây dựng hướng dẫn chuẩn, kiểm soát dữ liệu | Giảm lỗi nhập liệu, nâng cao độ chính xác MRP |

| Thay đổi đơn hàng hoặc sản lượng liên tục | Thiết lập quy trình theo dõi biến động, cập nhật MRP định kỳ | Tránh thiếu hoặc dư vật tư, duy trì sản xuất liên tục |

| Lead time và năng lực cung ứng đánh giá sai | Theo dõi thực tế lead time, đánh giá năng lực nhà cung cấp | Nguyên vật liệu về đúng thời điểm, giảm tồn kho dư thừa |

| Thiếu phối hợp giữa các bộ phận | Đồng bộ dữ liệu giữa kho, mua hàng, sản xuất; tích hợp MRP với ERP hoặc phần mềm quản lý | Giảm đặt trùng, bỏ sót vật tư; tiết kiệm thời gian vận hành |

| MRP không được theo dõi và cải tiến liên tục | Theo dõi, đánh giá kết quả MRP so với thực tế, điều chỉnh quy trình định kỳ | Nâng cao độ chính xác theo thời gian, tối ưu hóa vận hành |

Ứng dụng MRP trong phần mềm quản lý sản xuất Cleeksy

Cleeksy là phần mềm quản lý sản xuất Low-code/No-code giúp doanh nghiệp chuẩn hóa và tự động hóa toàn bộ quy trình từ mua hàng đến thành phẩm. Với chức năng MRP – Hoạch định nhu cầu nguyên vật liệu, Cleeksy giúp nhà máy:

- Lập kế hoạch nguyên vật liệu chính xác: Tự động xác định số lượng và thời điểm cần vật tư cho từng lệnh sản xuất dựa trên BOM, kế hoạch sản xuất và tồn kho hiện tại.

- Quản lý tồn kho hiệu quả: Kiểm soát tồn kho theo thời gian thực, giảm dư thừa, hạn chế thiếu vật tư và tối ưu chi phí lưu kho.

- Theo dõi và điều chỉnh linh hoạt: Cập nhật nhu cầu vật tư khi sản lượng, đơn hàng hoặc tiến độ thay đổi, giảm rủi ro gián đoạn sản xuất.

- Báo cáo và phân tích dữ liệu: Hỗ trợ nhà quản lý đánh giá năng suất, chi phí và hiệu quả vận hành tổng thể.

Nhờ khả năng tích hợp dữ liệu giữa các bộ phận và triển khai nhanh với chi phí hợp lý, Cleeksy giúp doanh nghiệp tăng năng suất, kiểm soát chi phí tốt hơn và nâng cao khả năng đáp ứng đơn hàng.

Phân biệt MRP và ERP

MRP (Material Requirements Planning) và ERP (Enterprise Resource Planning) đều là các hệ thống quản lý quan trọng trong sản xuất, nhưng phạm vi và chức năng khác nhau. MRP tập trung vào hoạch định nguyên vật liệu và lập kế hoạch sản xuất chi tiết, trong khi ERP là hệ thống quản lý toàn diện, tích hợp nhiều module để điều phối toàn bộ hoạt động doanh nghiệp.

| Tiêu chí | MRP | ERP |

| Phạm vi | Chuyên sâu về nhu cầu nguyên vật liệu và lập kế hoạch sản xuất | Quản lý toàn diện doanh nghiệp: sản xuất, kho, mua hàng, bán hàng, tài chính, nhân sự… |

| Chức năng chính | Xác định số lượng và thời điểm cần vật tư, lập kế hoạch sản xuất, quản lý tồn kho | Tích hợp nhiều chức năng: MRP, kế toán, bán hàng, mua hàng, kho, nhân sự, báo cáo và phân tích dữ liệu |

| Mục tiêu | Tối ưu nguyên vật liệu, giảm dư thừa và thiếu hụt, lập kế hoạch sản xuất chi tiết | Tối ưu toàn bộ vận hành doanh nghiệp, đảm bảo dữ liệu thống nhất giữa các bộ phận |

Tóm lại:

- MRP là công cụ chuyên sâu về nguyên vật liệu và lập kế hoạch sản xuất.

- ERP là hệ thống quản lý toàn diện, trong đó MRP là một phần giúp doanh nghiệp điều phối vật tư hiệu quả trong bối cảnh vận hành tổng thể.

Kết luận

MRP (Material Requirements Planning) là công cụ không thể thiếu cho các nhà máy muốn kiểm soát nguyên vật liệu và lập kế hoạch sản xuất chính xác. Khi triển khai đúng quy trình, MRP giúp doanh nghiệp giảm thiếu hụt và dư thừa vật tư, tối ưu tồn kho, nâng cao năng suất và khả năng đáp ứng đơn hàng. Nếu doanh nghiệp đang cần tư vấn về hoạch định nguyên vật liệu, hãy liên hệ tới Cleeksy để được giải đáp chi tiết nhất.