Trong nhà máy sản xuất, thiết bị không chỉ là tài sản cố định mà là yếu tố quyết định năng suất, tiến độ và chi phí vận hành. Khi máy dừng đột ngột, toàn bộ kế hoạch sản xuất có thể bị phá vỡ, kéo theo hàng hóa và chi phí phát sinh. Vì vậy, quản lý thiết bị trong sản xuất không còn là công việc phụ của bộ phận bảo trì mà đã trở thành một phần cốt lõi trong quản lý vận hành nhà máy hiện đại.

Quản lý thiết bị là gì?

Quản lý thiết bị là quá trình theo dõi, kiểm soát và tối ưu toàn bộ vòng đời của máy móc thiết bị trong nhà máy, từ khâu mua sắm, lắp đặt vận hành, bảo trì cho đến khi thanh lý. Mục tiêu cốt lõi của hoạt động này là đảm bảo thiết bị luôn sẵn sàng hoạt động, đúng công suất thiết kế và phục vụ ổn định cho kế hoạch sản xuất.

Trong thực tế vận hành tại nhà máy, quản lý thiết bị không chỉ dừng ở việc theo dõi, mà còn giúp doanh nghiệp kiểm soát những câu hỏi then chốt:

- Máy đang chạy hiệu quả đến mức nào?

- Nguy cơ dừng máy nằm ở đâu?

- Khi nào cần bảo trì để không ảnh hưởng tiến độ?

Quản lý thiết bị mang lại lợi ích gì cho doanh nghiệp sản xuất?

Trong nhà máy, máy móc quyết định trực tiếp đến năng suất và tiến độ giao hàng, vì vậy quản lý thiết bị là yếu tố rồi chốt để duy trì hiệu quả vận hành. Khi được triển khai bài bản, doanh nghiệp sẽ nhận được những lợi ích sau:

- Giảm downtime, cải thiện OEE: Việc nắm rõ tình trạng thiết bị và lịch bảo trì giúp nhà máy phát hiện sớm nguy cơ hỏng hóc, giảm dừng máy ngoài kế hoạch. Nhờ đó, các chỉ số như Availability và Performance trong OEE được cải thiện rõ rệt.

- Kiểm soát chi phí bảo trì và đầu tư: Quản lý thiết bị giúp doanh nghiệp chuyển từ sửa chữa khẩn cấp sang bảo trì có kế hoạch, hạn chế chi phí phát sinh và tối ưu ngân sách bảo dưỡng. Đồng thời, dữ liệu vòng đời thiết bị là cơ sở để ra quyết định sửa chữa, nâng cấp hay thay thế máy móc.

- Kéo dài tuổi thọ máy móc: Thiết bị được vận hành đúng tải và bảo trì đúng thời điểm sẽ hạn chế hao mòn bất thường và tránh các hư hỏng nghiêm trọng. Nhờ đó, máy móc duy trì hiệu suất ổn định trong thời gian dài hơn và không bị xuống cấp nhanh do vận hành sai cách.

- Đảm bảo an toàn lao động: Khi tình trạng kỹ thuật của thiết bị được kiểm soát thường xuyên, các rủi ro như rung lắc, quá nhiệt hoặc sai thông số sẽ được phát hiện sớm. Điều này giúp ngăn thiết bị không đảm bảo an toàn tham gia sản xuất và giảm nguy cơ tai nạn cho người lao động.

- Ổn định kế hoạch sản xuất và chất lượng sản phẩm: Thiết bị vận hành ổn định giúp kế hoạch sản xuất không bị gián đoạn bởi sự cố bất ngờ. Đồng thời, máy chạy đúng thông số kỹ thuật giúp chất lượng sản phẩm đồng đều, hạn chế lỗi và giảm chi phí làm lại.

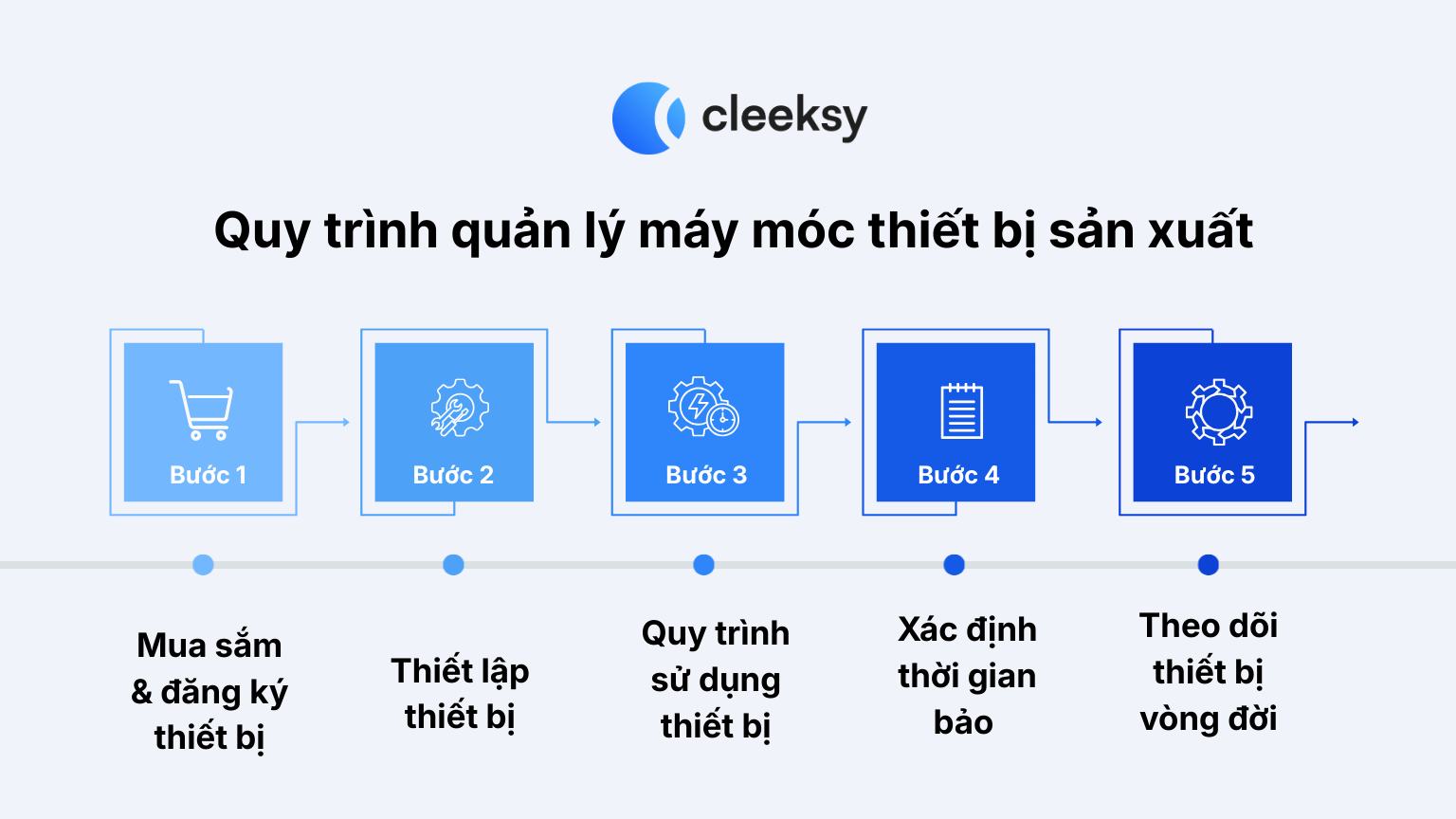

Quy trình quản lý máy móc thiết bị trong sản phẩm

Trong doanh nghiệp sản xuất, để các lợi ích của quản lý thiết bị thực sự phát huy hiệu quả, nhà máy cần một quy trình quản lý thiết bị rõ ràng và xuyên suốt vòng đời máy móc.

Quy trình quản lý thiết bị thông thường bao gồm 5 bước sau:

Bước 1: Mua sắm và đăng ký thiết bị

Ở bước này, doanh nghiệp cần xác định rõ thiết bị được mua để phục vụ bất kỳ công đoạn nào, chạy bao nhiêu ca, công nghiệp thực tế cần sử dụng. Việc mua sắm không nên chỉ dựa vào giá cả mà cần cân bằng tốc độ ổn định nhanh chóng, khả năng bảo trì và phụ tùng thay thế.

Ngay khi thiết bị được đưa vào nhà, cần phải đăng ký và cài đặt đầy đủ hồ sơ thiết bị (mã máy, thông số, ngày mua, vị trí lắp đặt). Đây là nền tảng để quản lý bảo trì, chi phí và vòng đời thiết bị về sau.

Bước 2: Thiết lập thiết bị

Sau khi thiết bị được đưa về nhà máy, khâu gắn cần được kiểm soát chặt chẽ để tránh phát hiện lỗi ngay từ đầu. Doanh nghiệp cần kiểm soát các yếu tố như điều kiện môi trường vận hành, vị trí lắp đặt trong dây tơ và nguồn điện cấp cho thiết bị.

- Đảm bảo điều kiện môi trường vận hành: Kiểm soát nhiệt độ, độ ẩm và độ rung theo khuyến cáo của nhà sản xuất để tránh thiết bị hoạt động không ổn định và nhanh xuống cấp.

- Vị trí lắp đặt trong dây chuyền: Lắp đặt đúng công đoạn, đủ không gian thao tác và bảo trì, tránh bố trí quá sát gây khó sửa chữa và gián đoạn sản xuất.

- Nguồn điện và hạ tầng kỹ thuật: Đảm bảo nguồn điện đúng công suất, điện áp ổn định và hạ tầng kỹ thuật phù hợp để hạn chế tình trạng dừng máy đột ngột.

Lưu ý: Sau lắp đặt, doanh nghiệp nên chạy thử và ghi nhận các thông số vận hành ban đầu. Đây là mốc quan trọng để so sánh khi thiết bị có dấu hiệu suy giảm hiệu suất trong quá trình sử dụng.

Bước 3: Quy trình sử dụng máy móc thiết bị

Để đảm bảo máy hoạt động đúng công suất, ổn định và an toàn trong suốt quá trình sản xuất, doanh nghiệp cần chuẩn hóa quy trình sử dụng. Cụ thể:

- Quy định trách nhiệm theo ca vận hành: Mỗi ca làm việc cần có trách nhiệm theo dõi, ghi nhận và phản hồi tình trạng thiết bị sau khi sử dụng, tránh tình trạng máy gặp sự cố nhưng không rõ phát sinh ở ca nào.

- Chuẩn hóa thao tác vận hành: Quy định rõ quy trình khởi động, dừng máy, giới hạn tải và các bước bắt buộc khi vận hành nhằm hạn chế chạy sai thông số thiết kế.

- Theo dõi trong quá trình sử dụng: Ghi nhận giờ chạy, tình trạng hoạt động và các dấu hiệu bất thường để xử lý sớm, tránh sự cố nhỏ kéo dài thành hỏng hóc nghiêm trọng.

Bước 4: Xác định thời gian bảo dưỡng

Sau một thời gian vận hành, nếu không được bảo dưỡng đúng lúc, thiết bị rất dễ xuống cấp và gây dừng máy ngoài kế hoạch. Vì vậy, doanh nghiệp cần chủ động xác định rõ thời điểm bảo dưỡng thay vì chờ máy hỏng mới sửa.

- Xác định chu kỳ bảo dưỡng theo khuyến cáo và thực tế sử dụng: Dựa trên hướng dẫn của nhà sản xuất, kết hợp với số giờ chạy, số ca vận hành và mức tải thực tế để xây dựng chu kỳ bảo dưỡng phù hợp cho từng thiết bị.

- Phân loại mức độ bảo dưỡng: Tách rõ bảo dưỡng định kỳ (vệ sinh, bôi trơn, căn chỉnh), bảo dưỡng lớn và sửa chữa đột xuất để tránh dồn nhiều hạng mục vào một thời điểm.

- Lập kế hoạch bảo dưỡng gắn với lịch sản xuất: Chủ động sắp xếp bảo dưỡng vào thời điểm ít ảnh hưởng đến tiến độ, hạn chế dừng máy đột ngột làm gián đoạn kế hoạch.

- Theo dõi và cập nhật lịch sử bảo dưỡng: Ghi nhận đầy đủ thời gian, hạng mục và chi phí bảo dưỡng để làm cơ sở đánh giá tình trạng thiết bị và điều chỉnh kế hoạch cho các chu kỳ tiếp theo. Trong thực tế, nhiều nhà máy sử dụng phần mềm quản lý sản xuất để lưu trữ và theo dõi lịch sử chi tiết.

Bước 5: Theo dõi thiết bị vòng đời

Khi thiết bị đã vận hành ổn định và được bảo dưỡng định kỳ, doanh nghiệp cần theo dõi xuyên suốt vòng đời để kịp thời nhận ra thời điểm máy giảm hiệu quả.

- Theo dõi hiệu suất theo thời gian: So sánh công suất thực tế, tần suất dừng máy và chi phí bảo trì qua từng giai đoạn để phát hiện dấu hiệu xuống cấp của thiết bị.

- Đánh giá chi phí sửa chữa so với giá trị còn lại: Khi chi phí bảo trì tăng nhanh hoặc sự cố lặp lại nhiều lần, cần cân nhắc giữa tiếp tục sửa chữa, đại tu hay thay thế để tránh lãng phí ngân sách.

- Xác định thời điểm thay thế hợp lý: Doanh nghiệp cần quyết định thay thế nên dựa trên dữ liệu vận hành, mức độ ảnh hưởng đến sản xuất và rủi ro dừng máy. Lưu ý hạn chế việc máy hỏng hoàn toàn mới thay, vì khi đó tiến độ bị gián đoạn và nguồn lực sửa chữa, nhân sự bị lãng phí.

- Chuẩn hóa dữ liệu vòng đời thiết bị: Lưu trữ đầy đủ thông tin từ mua sắm, vận hành đến bảo dưỡng và sửa chữa để làm cơ sở cho kế hoạch đầu tư thiết bị trong các giai đoạn tiếp theo.

Sai lầm thường gặp khi quản lý thiết bị trong sản xuất

Trong nhiều nhà máy, dù có quy trình quản lý thiết bị, hiệu quả vẫn thấp vì doanh nghiệp dễ mắc các sai lầm phổ biến sau:

- Doanh nghiệp chỉ sửa máy khi thiết bị hỏng: Khi chờ đến lúc máy dừng mới xử lý, nhà máy thường xuyên bị downtime cao, chi phí sửa chữa tăng và kế hoạch sản xuất bị động.

Giải pháp: Doanh nghiệp nên thiết lập lịch bảo dưỡng định kỳ (Preventive Maintenance) và áp dụng bảo trì dự đoán (Predictive Maintenance) để phát hiện và xử lý sớm các dấu hiệu bất thường. - Bảo trì tách rời kế hoạch sản xuất: Khi bảo trì không đồng bộ với lịch vận hành, thiết bị phải dừng đột xuất hoặc trì hoãn bảo dưỡng, dẫn đến rủi ro hỏng hóc tăng.

Giải pháp: Doanh nghiệp cần lên kế hoạch bảo dưỡng gắn chặt với lịch sản xuất, lựa chọn thời điểm ít ảnh hưởng đến tiến độ. - Không theo dõi vòng đời và chi phí thiết bị: Khi máy móc đã quá tuổi nhưng vẫn sửa lỗi nhỏ lẻ, doanh nghiệp sẽ mất nhiều chi phí sửa chữa, đồng thời máy móc cũng giảm hiệu suất hoạt động.

Giải pháp: Doanh nghiệp cần theo dõi vòng đời và chi phí bảo trì của từng thiết bị để quyết định sửa chữa, nâng cấp hoặc thay thế đúng thời điểm. Sử dụng phần mềm quản lý thiết bị giúp tổng hợp dữ liệu lịch sử vận hành, bảo trì, sửa chữa và tuổi thọ thiết bị. - Phụ thuộc quá nhiều vào kinh nghiệm cá nhân: Khi quy trình quản lý dựa chủ yếu vào nhân viên lâu năm, việc nghỉ ca hoặc nghỉ việc sẽ gây hạn chế thông tin, dẫn đến vận hành sai và bỏ sót bảo trì.

Giải pháp: Chuẩn hóa quy trình, hướng dẫn vận hành chi tiết và lưu trữ dữ liệu, đảm bảo mọi ca đều có thông tin chính xác để vận hành đúng. - Quản lý thiết bị rời rạc, thiếu dữ liệu tập trung: Danh mục thiết bị, lịch bảo trì, lịch sử sửa chữa nằm rải rác trên Excel, sổ tay hoặc trong đầu từng người. Hậu quả là khi cần ra quyết định hay theo dõi tình trạng máy, thông tin không chính xác.

Giải pháp: Dữ liệu trung tập vào một nền tảng duy nhất. Một phần mềm quản lý sản xuất sẽ giúp lưu trữ, truy xuất nhanh chóng và liên kết với các phòng ban khác (kỹ thuật – kho – kế toán).

Tiêu chí lựa chọn giải pháp quản lý máy móc thiết bị

Nhà máy với nhiều thiết bị vận hành liên tục sẽ khó kiểm soát lịch bảo trì, downtime và chi phí nếu quản lý thủ công. Phần mềm quản lý thiết bị giúp tập trung dữ liệu, tự động nhắc lịch và theo dõi hiệu suất để vận hành ổn định.

- Truy cập dễ dàng trên nhiều thiết bị: Kỹ thuật viên và quản lý có thể cập nhật tình trạng thiết bị ngay tại hiện trường qua điện thoại, tablet hoặc máy tính, không chờ về văn phòng.

- Dễ dàng tích hợp với các ứng dụng hiện có và cảm biến IoT: Phần mềm phải kết nối dữ liệu giữa các phòng ban và nhận tín hiệu từ thiết bị để tự động ghi nhận giờ chạy, rung động, nhiệt độ… giảm sai sót thủ công.

- Báo cáo KPI vận hành chi tiết: Giải pháp cung cấp dữ liệu OEE, downtime, chi phí bảo trì, vòng đời thiết bị để lãnh đạo ra quyết định dựa trên số liệu thực.

- Chuẩn hóa quy trình và dễ sử dụng: Giải pháp giúp chuẩn hóa mua sắm, vận hành, bảo trì, thay thế, đồng thời giao diện trực quan, nhân viên thao tác đúng mà không cần đào tạo phức tạp.

kết luận

Quản lý thiết bị quyết định hiệu quả vận hành, giảm sự cố bất ngờ và tối ưu chi phí bảo trì trong nhà máy. Khi áp dụng quy trình quản lý thiết bị đã nêu ở trên đúng cách, doanh nghiệp theo dõi vòng đời máy chính xác, lập kế hoạch bảo dưỡng hợp lý và ra quyết định thay thế đúng lúc. Kết quả là thiết bị ổn định, tuổi thọ kéo dài và tiến độ sản xuất luôn được đảm bảo.

Để khám phá chi tiết các kinh nghiệm vận hành và quản lý sản xuất, doanh nghiệp có thể truy cập hoặc liên hệ với Cleeksy.