Six Sigma là phương pháp cải tiến quy trình dựa trên thống kê, được sử dụng rộng rãi trong ngành sản xuất để giảm biến động và nâng cao chất lượng sản phẩm. Trong vận hành nhà máy, lỗi quy trình có thể dẫn đến sản phẩm hỏng (scrap), sản phẩm phải sửa lại (rework) và làm tăng chi phí chất lượng (COPQ – Cost of Poor Quality). Khi yêu cầu khách hàng ngày càng khắt khe, việc kiểm soát chất lượng theo chuẩn quốc tế trở nên cần thiết. Six Sigma giúp doanh nghiệp đo lường, phân tích nguyên nhân và cải tiến quy trình một cách có hệ thống, từ đó ổn định chất lượng và tăng hiệu quả sản xuất.

Giới thiệu về Six Sigma

Six Sigma là gì?

Six Sigma (6σ) là một phương pháp quản lý chất lượng và cải tiến quy trình được thiết kế để giảm thiểu sai lệch, biến động và lỗi trong quy trình sản xuất và hoạt động, từ đó nâng cao độ ổn định và chất lượng đầu ra.

Phương pháp này sử dụng các công cụ thống kê và dữ liệu thực nghiệm để xác định nguyên nhân gốc rễ gây lỗi và thiết kế giải pháp tối ưu hóa quy trình. Về mặt định lượng, Six Sigma tương ứng với 3,4 lỗi trên một triệu cơ hội (DPMO), tức đạt độ chính xác 99,99966% và được xem như chuẩn tham chiếu cho chất lượng gần như tuyệt đối.

Mục tiêu cuối cùng là đạt được mức độ chất lượng gần như hoàn hảo, với tỷ lệ sai sót rất thấp trong mọi bước vận hành.

Nguồn gốc và lịch sử của phương pháp Six Sigma

Six Sigma được phát triển vào những năm 1980 bởi kỹ sư Bill Smith tại Motorola, nhằm cải thiện hiệu suất sản xuất bằng cách giảm sai sót và biến động trong quy trình. Phương pháp này sau đó được áp dụng rộng rãi tại nhiều tập đoàn lớn như General Electric, nơi Six Sigma trở thành một chiến lược chuyển đổi vận hành mang lại hiệu quả rõ rệt cả về chất lượng và kinh tế.

Hiện nay, Six Sigma không chỉ được dùng trong sản xuất mà còn được áp dụng ở nhiều ngành nghề khác nhau như dịch vụ, y tế, logistics… do tính hệ thống và dựa trên số liệu của nó.

Lean Six Sigma – Biến thể của Six Sigma

Lean xuất phát từ Hệ thống Sản xuất Toyota (TPS), với mục tiêu loại bỏ mọi dạng lãng phí (muda), rút ngắn thời gian chu trình và tăng tốc độ dòng chảy giá trị trong sản xuất. Lean tập trung vào tối ưu quy trình theo hướng tinh gọn và mang lại giá trị tối đa cho khách hàng.

Lean Six Sigma (LSS) là mô hình kết hợp giữa nguyên lý tinh gọn của Lean và tư duy cải tiến dựa trên thống kê của Six Sigma. Lean giúp loại bỏ lãng phí và rút ngắn lead time, trong khi Six Sigma giúp giảm biến động, sai lỗi và nâng độ ổn định của quy trình. Nhờ sự kết hợp này, doanh nghiệp có thể đồng thời cải thiện chất lượng, giảm chi phí và tăng tốc độ triển khai trong môi trường sản xuất có yêu cầu cạnh tranh cao.

Lợi ích khi áp dụng Six Sigma

Việc triển khai Six Sigma trong sản xuất và vận hành giúp doanh nghiệp tăng chất lượng, giảm biến động, tối ưu chi phí và nâng cao lợi thế cạnh tranh. Dưới đây là các lợi ích cốt lõi thường được ghi nhận trong mô hình Six Sigma.

Giảm lỗi và giảm lãng phí

Six Sigma sử dụng phân tích thống kê để xác định nguyên nhân gốc (root cause) gây ra lỗi và sai lệch trong quy trình. Khi biến động được kiểm soát, doanh nghiệp có thể giảm hàng lỗi, giảm việc làm lại, giảm thất thoát và loại bỏ các hoạt động không tạo giá trị. Kết quả là quy trình ổn định hơn, tỷ lệ khuyết tật giảm đáng kể.

Tăng lợi nhuận & giảm chi phí do chất lượng kém (COPQ)

Chi phí do chất lượng kém (COPQ – Cost of Poor Quality) thường chiếm tỷ trọng lớn trong chi phí vận hành nhưng bị bỏ sót. Six Sigma giúp nâng hiệu suất sử dụng tài nguyên và giảm các chi phí ẩn như thời gian sửa lỗi, bảo hành, khiếu nại khách hàng, downtime hay kiểm tra lại sản phẩm. Khi COPQ giảm, biên lợi nhuận tăng lên mà không cần mở rộng công suất.

Tối ưu vận hành & cycle time

Six Sigma giúp doanh nghiệp tinh chỉnh quy trình dựa trên dữ liệu, loại bỏ điểm nghẽn (bottleneck) và tối ưu dòng chảy công việc (flow). Thông qua DMAIC và các công cụ phân tích giá trị, cycle time được rút ngắn (thời gian để hoàn thành một đơn vị sản phẩm), thiết bị vận hành ổn định hơn và OEE (Overall Equipment Effectiveness) được cải thiện.

Tăng sự hài lòng khách hàng

Six Sigma định nghĩa yêu cầu chất lượng theo quan điểm khách hàng (Critical to Quality – CTQ) và Voice of Customer (VOC). Bằng cách thiết kế quy trình xoay quanh CTQ, doanh nghiệp có thể cải thiện chất lượng đầu ra, độ ổn định và tính nhất quán theo đúng tiêu chí khách hàng mong muốn. Điều này giúp tăng tỷ lệ giữ chân khách, giảm khiếu nại và nâng cao uy tín thương hiệu.

Tăng khả năng chuẩn hóa & mở rộng

Một quy trình được đo lường và kiểm soát tốt sẽ dễ dàng chuẩn hóa, đào tạo và nhân rộng ở nhiều nhà máy, nhiều dây chuyền hoặc nhiều quốc gia. Six Sigma cung cấp mô hình chuẩn hóa SOP, tiêu chuẩn kiểm soát chất lượng và phương pháp đánh giá dữ liệu, tạo nền tảng vững chắc cho mở rộng quy mô và chuyển đổi số trong sản xuất.

Nguyên tắc cốt lõi của Six Sigma

Để đạt hiệu quả tối ưu trong sản xuất và vận hành, Six Sigma dựa trên 5 nguyên tắc cốt lõi. Những nguyên tắc này giúp doanh nghiệp đưa ra quyết định dựa trên dữ liệu, phối hợp nhịp nhàng giữa các phòng ban và cải tiến quy trình một cách có hệ thống, đồng thời vẫn linh hoạt trong quá trình triển khai.

- Hướng đến khách hàng (VOC/CTQ): Mọi cải tiến trong Six Sigma đều xoay quanh nhu cầu và kỳ vọng của khách hàng. Doanh nghiệp sử dụng VOC (Voice of Customer) để xác định các yếu tố quan trọng về chất lượng (CTQ – Critical to Quality) và ưu tiên cải tiến những điểm ảnh hưởng trực tiếp đến trải nghiệm khách hàng.

- Dựa trên dữ liệu & thống kê: Quyết định trong Six Sigma dựa trên dữ liệu thực tế, phân tích thống kê và các chỉ số đo lường. Doanh nghiệp cần xác định dữ liệu nào thực sự cần thiết và cách áp dụng vào Six Sigma để đo lường chính xác hiệu suất. Ví dụ, con số 3,4 lỗi trên một triệu cơ hội (DPMO) là kết quả đo lường thống kê, giúp đánh giá chất lượng và phát hiện nguyên nhân gốc rễ của sai sót.

- Quản trị chủ động theo quy trình: Six Sigma tập trung vào việc phòng ngừa lỗi. Các quy trình được giám sát và kiểm soát liên tục, nhờ đó khiếm khuyết được phát hiện sớm và cải thiện kịp thời, giúp giảm scrap, rework và chi phí do chất lượng kém (COPQ).

- Cộng tác liên phòng ban: Để đảm bảo dòng chảy công việc trơn tru từ đầu đến cuối, các bộ phận chức năng phải phối hợp chặt chẽ theo chiều ngang, chiều dọc và theo dự án chéo. Sự cộng tác này giúp chia sẻ dữ liệu, kinh nghiệm và giải pháp nhanh chóng, tăng tốc quá trình cải tiến.

- Hướng tới sự hoàn thiện nhưng vẫn linh hoạt: Mục tiêu chất lượng là gần như hoàn hảo (3,4 lỗi trên một triệu cơ hội), nhưng doanh nghiệp vẫn cần cho phép thử nghiệm và sai sót có kiểm soát. Những cải tiến thất bại đều được rút bài học để điều chỉnh, từ đó nâng cao khả năng thích ứng và cải tiến liên tục.

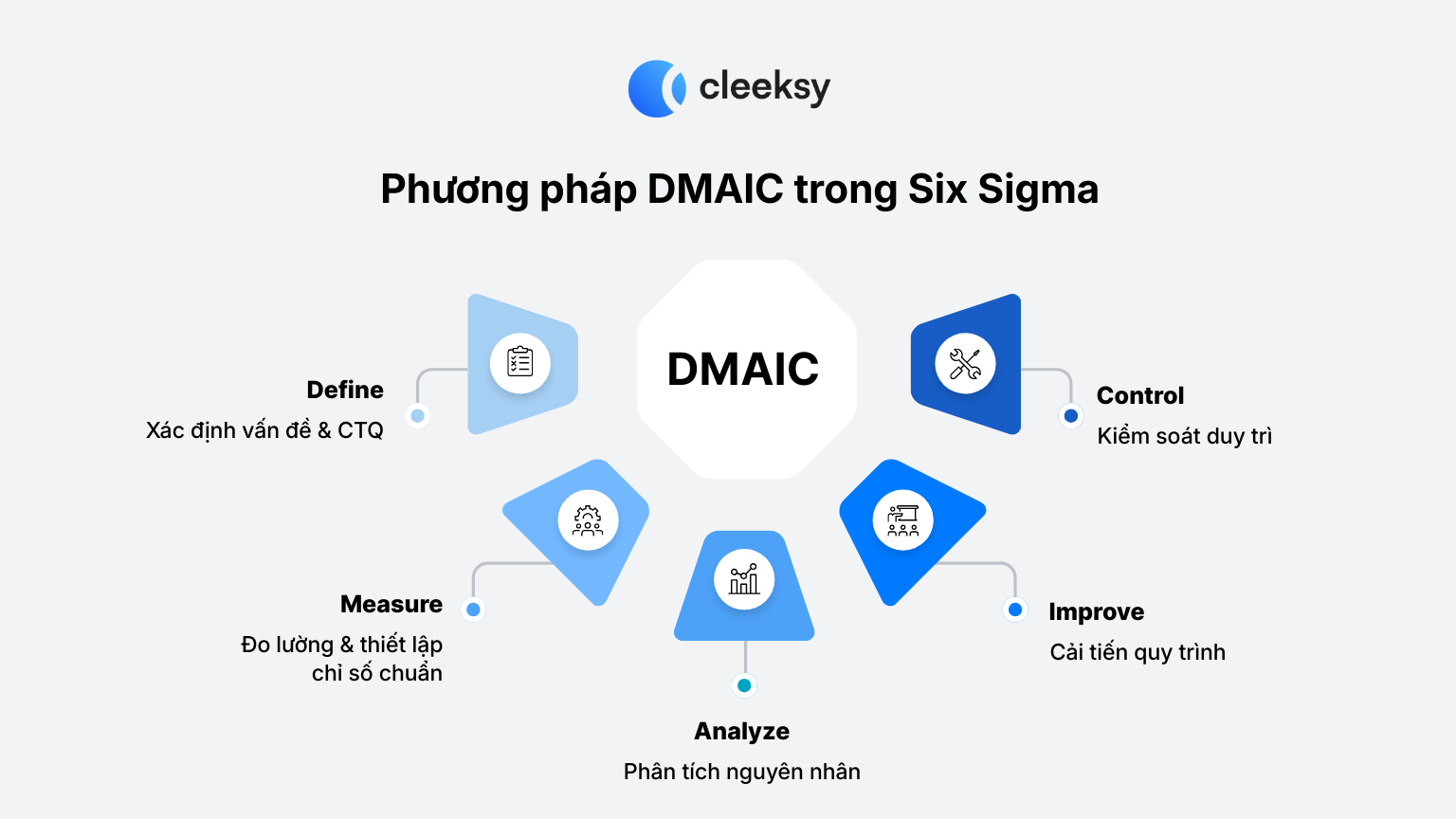

Phương pháp DMAIC trong Six Sigma

DMAIC là trụ cột trong Six Sigma, giúp doanh nghiệp cải tiến quy trình một cách có hệ thống. Từng bước trong DMAIC tập trung vào đo lường, phân tích, cải tiến và duy trì hiệu quả, từ đó giảm lỗi, tối ưu vận hành và nâng cao chất lượng sản phẩm.

D – Define – Xác định vấn đề & CTQ

Bước đầu tiên tập trung vào việc xác định vấn đề cần cải tiến và các yếu tố quan trọng về chất lượng (CTQ – Critical to Quality) dựa trên nhu cầu khách hàng (VOC – Voice of Customer). Doanh nghiệp sẽ lập danh sách các vấn đề, ưu tiên theo mức ảnh hưởng và phạm vi dự án.

Ví dụ, một nhà máy sản xuất smartphone có thể xác định lỗi pin, lỗi màn hình là những yếu tố cần tối ưu để nâng cao chất lượng sản phẩm.

M – Measure – Đo lường & thiết lập chỉ số chuẩn

Ở bước này, doanh nghiệp thu thập dữ liệu thực tế để đánh giá hiệu suất hiện tại của quy trình. Các chỉ số như DPMO (Defects Per Million Opportunities), tỷ lệ sản phẩm hỏng, sản phẩm phải sửa lại và chi phí do chất lượng kém được đo lường để xác lập mức chuẩn ban đầu. Việc này giúp xác định khoảng cách giữa trạng thái hiện tại và mục tiêu Six Sigma.

A – Analyze – Phân tích nguyên nhân

Dữ liệu đã thu thập được dùng để phân tích nguyên nhân gốc rễ của vấn đề. Các công cụ như Fishbone, 5 Why hay Pareto giúp doanh nghiệp hiểu rõ tại sao lỗi xảy ra, từ đó xác định điểm cải tiến quan trọng nhất. Ví dụ, phân tích có thể cho thấy quá trình hàn pin là nguyên nhân chính dẫn đến lỗi sản phẩm.

I – Improve – Cải tiến quy trình

Sau khi nguyên nhân gốc rễ được xác định, doanh nghiệp thực hiện các giải pháp cải tiến để tối ưu quy trình. Đây có thể là tự động hóa, chuẩn hóa SOP, đào tạo nhân viên hoặc điều chỉnh thiết kế sản phẩm. Mục tiêu là giảm lỗi, rút ngắn cycle time và nâng cao hiệu quả vận hành.

C – Control – Kiểm soát duy trì

Ở bước này, doanh nghiệp thu thập dữ liệu để đánh giá hiệu suất hiện tại, đo số lỗi, tỷ lệ sản phẩm hỏng và chi phí do chất lượng kém. Kết quả giúp xác định khoảng cách so với mục tiêu Six Sigma và làm nền tảng để giám sát mục tiêu, tránh quay lại lối mòn cũ.

Công cụ thường dùng trong Six Sigma

Trong Six Sigma có rất nhiều công cụ hỗ trợ mỗi giai đoạn của DMAIC từ đo lường đến phân tích và kiểm soát. Mỗi công cụ đều giúp nhà máy hiểu quy trình, tìm đúng nguyên nhân và duy trì cải tiến. Dưới đây là những công cụ thường được sử dụng:

- SPC – Statistical Process Control (Theo dõi quy trình bằng thống kê): SPC sử dụng các biểu đồ kiểm soát (Control Charts) để theo dõi dữ liệu sản xuất theo thời gian. Nó giúp nhận diện khi nào quy trình chạy ổn định, khi nào có biến động vượt ngưỡng và cần can thiệp, từ đó giảm lỗi trước khi thành phẩm lỗi xảy ra.

- MSA – Measurement System Analysis (Đánh giá hệ thống đo lường): MSA đánh giá độ tin cậy của thiết bị đo và cách đo. Khi dữ liệu chính xác, doanh nghiệp có cơ sở vững chắc để phân tích và cải tiến quy trình, tránh quyết định dựa trên thông tin sai lệch.

- Process Mapping/Flowchart (Sơ đồ quy trình): Sơ đồ giúp hình dung toàn bộ dòng công việc, phát hiện điểm nghẽn hoặc bước thừa, từ đó tập trung cải tiến đúng chỗ để tăng hiệu suất và giảm lãng phí.

- Pareto Chart: Dựa trên nguyên tắc 80/20, Pareto Chart giúp nhà máy xác định những vấn đề có ảnh hưởng lớn nhất tới kết quả, từ đó ưu tiên cải tiến những nguyên nhân làm tốn nhiều chi phí hay tạo nhiều lỗi nhất.

- Fishbone Diagram / Cause‑and‑Effect (Sơ đồ xương cá): Đây là công cụ phổ biến để phân tích nguyên nhân gốc rễ. Nó giúp nhóm dự án xác định tất cả yếu tố có thể gây lỗi (ví dụ con người, máy móc, vật liệu…) và sắp xếp theo cấu trúc để dễ xử lý.

- 5 Whys (5 lần hỏi “Tại sao?”): Phương pháp 5 lần hỏi tại sao đào sâu vào nguyên nhân chính, giúp doanh nghiệp xử lý đúng nguyên nhân gốc rễ thay vì tập trung vào triệu chứng.

- Histogram: Biểu đồ tần suất hiển thị phân bố dữ liệu, cho nhà máy thấy mức độ biến động và xác định sản; phẩm có đáp ứng mục tiêu chất lượng hay không.

- Scatter Diagram: Biểu đồ phân tán giúp quan sát mối quan hệ giữa hai yếu tố, ví dụ tốc độ máy và tỷ lệ lỗi, từ đó xác định yếu tố ảnh hưởng lớn tới sản lượng và chất lượng.

- Control Plan (Kế hoạch kiểm soát): Control Plan là tài liệu mô tả cách duy trì cải tiến đã thực hiện, bao gồm các thông số cần theo dõi, tần suất kiểm tra và trách nhiệm thực hiện, đảm bảo chất lượng ổn định theo thời gian.

- FMEA – Failure Mode & Effects Analysis: FMEA giúp xác định nguy cơ lỗi tiềm ẩn và rủi ro của chúng trước khi xảy ra, đánh giá mức độ nghiêm trọng và khả năng xảy ra để có kế hoạch phòng ngừa phù hợp.

Six Sigma áp dụng cho những ngành nào?

Six Sigma có thể áp dụng cho đa dạng ngành nghề, từ sản xuất, logistics, bán lẻ, dịch vụ khách hàng, y tế đến xây dựng,… Hệ phương pháp này giúp doanh nghiệp giảm lỗi, tối ưu quy trình và nâng cao hiệu quả vận hành, bất kể lĩnh vực hoạt động. Dưới đây là một số ví dụ điển hình về cách Six Sigma tạo giá trị trong từng ngành.

Sản xuất – Giảm lỗi, hỏng, sửa lại

Trong sản xuất, Six Sigma giúp giảm biến động trong quy trình, giảm defect rate, hàng hỏng và chi phí do chất lượng kém. Doanh nghiệp có thể áp dụng các công cụ thống kê để đo lường hiệu suất, phân tích nguyên nhân gốc rễ của lỗi và thiết kế giải pháp tối ưu hóa quy trình.

Ví dụ: Một nhà máy smartphone sử dụng Six Sigma để giảm lỗi pin và lỗi màn hình, từ đó nâng cao chất lượng sản phẩm, giảm chi phí sửa lại (rework) và hàng hỏng (scrap).

Chuỗi cung ứng – Tối ưu dòng vật liệu và thời gian giao hàng

Kho vận chậm, vật tư lộn xộn hay container bị trễ có thể phá hỏng cả chuỗi cung ứng. Six Sigma cung cấp công cụ để doanh nghiệp phát hiện điểm nghẽn, phân tích dữ liệu tồn kho và cải tiến từng bước, giúp giao hàng đúng hẹn và giảm chi phí.

Ví dụ thực tế: Một công ty ô tô sử dụng Six Sigma để phân tích dữ liệu nhập/xuất kho, nhận ra lô phụ tùng thường bị đặt sai vị trí, gây trễ đơn hàng. Họ sắp xếp lại hệ thống và đào tạo nhân viên, rút ngắn thời gian tìm hàng 30% và tối ưu container vận chuyển.

Xây dựng – Giảm lỗi, tiết kiệm chi phí và thời gian thi công

Sai sót trong thiết kế, thi công hay quản lý vật tư có thể dẫn đến chi phí phát sinh và trễ tiến độ. Six Sigma giúp nhà thầu phân tích dữ liệu thi công, xác định các điểm rủi ro, chuẩn hóa quy trình và kiểm soát chất lượng từ khâu vật tư đến hoàn thiện, từ đó giảm lỗi và tiết kiệm chi phí.

Bán lẻ – Nâng cao trải nghiệm khách hàng và tối ưu tồn kho

Các sai sót trong quản lý tồn kho hay trưng bày sản phẩm không chỉ gây mất doanh thu mà còn làm khách hàng thất vọng. Six Sigma giúp các nhà bán lẻ phân tích dữ liệu bán hàng, xác định các điểm mất hàng, tối ưu tồn kho và chuẩn hóa quy trình trưng bày, từ đó tăng trải nghiệm mua sắm và doanh thu.

Case study (câu chuyện thành công) khi áp dụng Six Sigma

Six Sigma đã được áp dụng và chứng minh qua các doanh nghiệp hàng đầu thế giới trong việc cải tiến quy trình, nâng cao chất lượng và giảm chi phí. Theo số liệu khảo sát tại Mỹ, 22% doanh nghiệp đã triển khai Six Sigma dưới nhiều hình thức. Đáng chú ý, nhóm sản xuất chiếm 49,3%, dịch vụ chiếm 38,2%, và các lĩnh vực khác chiếm 12,5%.

Dưới đây là những ví dụ điển hình về việc áp dụng thành công Six Sigma:

Samsung – Nâng chất lượng smartphone sau khủng hoảng chất lượng

Samsung Electronics là một trong những ví dụ điển hình về việc sử dụng Six Sigma để cải tiến chất lượng sản phẩm và xây dựng văn hóa kiểm soát chất lượng toàn diện. Trước khi áp dụng hệ thống cải tiến, Samsung gặp khủng hoảng chất lượng với dòng điện thoại SH‑700, khi model này có tỷ lệ lỗi lên tới khoảng 11,8% ngay sau khi ra mắt.

Sai số cao như vậy buộc Samsung phải thu hồi và tiêu hủy hơn 150.000 chiếc sản phẩm lỗi. Để cải thiện, Samsung triển khai Six Sigma toàn diện từ sản xuất đến các phòng ban hỗ trợ. Phương pháp giúp xác định nguyên nhân gốc rễ, chuẩn hóa quy trình và nâng cao chất lượng.

Các bước cải tiến này góp phần tạo nền tảng cho sự hồi phục chất lượng sản phẩm của Samsung, theo sau đó là các dòng sản phẩm thành công như Galaxy S7, S7 Edge và J7 Prime, giúp hãng củng cố vị trí dẫn đầu thị trường smartphone toàn cầu vào cuối thập niên 2010.

Ford Việt Nam – Tối ưu container và tiết kiệm tới 1,2 triệu USD

Ford Việt Nam bắt đầu triển khai Six Sigma từ năm 2000 với hơn 200 dự án cải tiến quy trình trong sản xuất và kinh doanh để nâng cao hiệu quả vận hành. Sau gần 7 năm thực hiện, hãng đã tiết kiệm khoảng 1,2 triệu USD và duy trì chỉ số hài lòng khách hàng ở mức trên 90% mỗi năm nhờ các kế hoạch cải tiến liên tục theo phương pháp này.

Một trong những dự án tiêu biểu là tối ưu hóa không gian container chở linh kiện nhập khẩu. Khi nhận thấy nhiều khoảng trống trong container vận chuyển linh kiện xe hơi vào Việt Nam, đội dự án đã sắp xếp lại cách xếp hàng và tận dụng tối đa không gian trống theo nguyên lý Six Sigma. Kết quả, chỉ riêng năm 2005, Ford Việt Nam đã tiết kiệm được 150.000 USD chi phí logistics nhờ sử dụng container hiệu quả hơn.

Các cấp độ đai trong Six Sigma (Six Sigma Belts)

Trong Six Sigma, hệ thống chứng chỉ được phân chia theo các “đai” (Belt) tương tự trong võ thuật, thể hiện mức độ kiến thức, kỹ năng phân tích dữ liệu và vai trò khi tham gia vào dự án cải tiến quy trình. Cấp độ càng cao thì năng lực giải quyết vấn đề, ra quyết định và dẫn dắt cải tiến càng lớn. Dưới đây là mô tả chi tiết từng cấp:

White Belt (Đai trắng)

White Belt là cấp độ cơ bản nhất, tập trung vào việc hiểu Six Sigma là gì, vì sao cần cải tiến quy trình và tầm quan trọng của dữ liệu trong việc ra quyết định. Những người ở cấp này thường tham gia hỗ trợ thu thập dữ liệu, chia sẻ thông tin vận hành và góp phần tạo nhận thức về cải tiến trong bộ phận, nhưng không trực tiếp dẫn dắt dự án.

Yellow Belt (Đai vàng)

Yellow Belt nắm được các công cụ và khái niệm căn bản như biểu đồ Pareto, bản đồ quy trình và các phương pháp thu thập dữ liệu. Họ tham gia vào dự án DMAIC với vai trò thành viên, hỗ trợ phân tích vấn đề, mô tả quy trình thực tế và phối hợp với các bộ phận liên quan. Nhóm này giúp kết nối giữa vận hành thực tế và nhóm triển khai chuyên sâu.

Green Belt (Đai xanh lá)

Green Belt có khả năng triển khai các dự án Six Sigma quy mô vừa trong phạm vi bộ phận hoặc đơn vị. Họ sử dụng các công cụ phân tích nâng cao hơn như DOE, kiểm định thống kê hoặc RCA để xác định nguyên nhân và tối ưu giải pháp. Green Belt thường vẫn đảm nhiệm công việc chuyên môn nhưng chịu trách nhiệm về kết quả cải tiến như giảm lỗi, rút ngắn thời gian xử lý hoặc tiết kiệm chi phí nội bộ.

Black Belt (Đai đen)

Black Belt là cấp độ chuyên sâu hơn, dẫn dắt các dự án phức tạp liên quan nhiều bộ phận và nhiều biến số vận hành. Họ hướng dẫn Green Belt, chuẩn hóa phương pháp phân tích và đảm bảo dự án đạt chỉ tiêu về chi phí, chất lượng và tiến độ. Black Belt đồng thời hỗ trợ xây dựng văn hóa cải tiến và lan tỏa việc ra quyết định dựa trên dữ liệu trong doanh nghiệp.

Master Black Belt (Đai đen cấp cao)

Master Black Belt hoạt động ở cấp chiến lược, tư vấn cho lãnh đạo về định hướng cải tiến, lựa chọn danh mục dự án, thiết lập KPI và xây dựng tiêu chuẩn triển khai. Họ chịu trách nhiệm phát triển năng lực nội bộ (đào tạo, hướng dẫn Black Belt/Green Belt), đảm bảo Six Sigma được ứng dụng nhất quán, đúng phương pháp và gắn với mục tiêu dài hạn của doanh nghiệp.

Làm sao để triển khai Six Sigma thành công?

Triển khai Six Sigma muốn tạo giá trị thì cần được chuẩn bị đúng cách, có dữ liệu để phân tích, có người dẫn dắt và có cơ chế thực thi rõ ràng. Dưới đây là các yếu tố quyết định thành công trong doanh nghiệp:

Cam kết từ lãnh đạo cấp cao

Lãnh đạo là yếu tố quyết định vì họ bảo trợ dự án, ưu tiên nguồn lực và thiết lập kỳ vọng rõ ràng về chất lượng. Khi lãnh đạo thể hiện cam kết qua hành động thực tế như tham gia đánh giá dự án, tháo gỡ xung đột liên phòng ban hay hỗ trợ dữ liệu, nhân viên sẽ hợp tác tốt hơn và chủ động báo lỗi thay vì che giấu. Đây là nền tảng để Six Sigma mang lại kết quả thực tế như giảm lỗi, giảm lãng phí và nâng mức hài lòng khách hàng.

Dữ liệu đo lường đầy đủ và tin cậy

Six Sigma dựa vào dữ liệu để chứng minh vấn đề và đánh giá hiệu quả cải tiến, nên nếu dữ liệu thiếu, sai hoặc không đồng nhất, dự án dễ đi sai hướng. Doanh nghiệp cần một hệ thống đo lường rõ ràng: định nghĩa chỉ số, cách thu thập, tần suất ghi nhận và chuẩn định dạng dữ liệu.

Giải pháp phần mềm quản lý sản xuất có thể hỗ trợ thu thập dữ liệu tự động từ máy móc, đồng bộ dữ liệu chất lượng và theo dõi OEE, lỗi, dừng máy theo thời gian thực. Khi dữ liệu tin cậy, nhóm cải tiến xác định được nguyên nhân thật, kiểm chứng giải pháp và tính được ROI sau cải tiến thay vì dựa trên cảm tính.

Đào tạo nhân viên bài bản

Six Sigma vận hành hiệu quả khi đội ngũ hiểu phương pháp và sử dụng được dữ liệu trong xử lý vấn đề. Nhân sự cần nắm DMAIC, biết xác định nguyên nhân gốc, biết đo lường và theo dõi thay đổi. Doanh nghiệp nên xác định rõ từng vai trò như Black Belt, Green Belt và các lực lượng hỗ trợ từ vận hành, chất lượng, bảo trì. Việc đào tạo nên gắn với dự án thực tế như giảm lỗi, rút ngắn lead time hay tối ưu chi phí để năng lực được kiểm chứng bằng kết quả.

Quy trình và chuẩn vận hành rõ ràng

Cải tiến chỉ thực sự có giá trị khi diễn ra trên nền quy trình đã được chuẩn hoá. Khi mỗi bộ phận làm theo một cách khác nhau, tiêu chí đo không thống nhất, việc phân tích nguyên nhân gốc và triển khai Six Sigma trở nên rất khó. Doanh nghiệp nên xây dựng và duy trì bộ chuẩn vận hành gồm: các bước quy trình, tiêu chuẩn chất lượng, hướng dẫn thao tác chi tiết (SOP), yêu cầu đo lường, kiểm soát và cơ chế phản hồi sai lệch. Khi nền tảng chuẩn đã rõ ràng và thống nhất, Six Sigma sẽ phát huy vai trò bằng cách bóc tách điểm nghẽn, giảm biến động, cải thiện năng lực dự báo và tạo ra kết quả cải tiến bền vững.

Kết luận

Six Sigma là phương pháp cải tiến dựa trên dữ liệu giúp doanh nghiệp ổn định chất lượng, giảm biến động và tối ưu chi phí trong vận hành. Trong bối cảnh tiêu chuẩn thị trường khắt khe và biên lợi nhuận thu hẹp, Six Sigma trở thành lợi thế cạnh tranh khi được triển khai đúng với DMAIC, SOP và cơ chế đo lường – kiểm soát rõ ràng. Các nền tảng vận hành như Cleeksy giúp số hóa quy trình, thống nhất dữ liệu và giám sát hiệu suất theo thời gian thực, từ đó tăng hiệu quả triển khai Six Sigma và dễ mở rộng hơn trong dài hạn.